1. Introduktion til AC-drev (Variable Frequency Drives) Inden for moderne industriel kontrol er en ......

LÆS MEREVFD'er: Nøglen til energibesparelser og motorstyring

1. Introduktion til AC-drev (Variable Frequency Drives)

Inden feller moderne industriel kontrol og autilmatisering har få teknologier haft en så dyb indvirkning som AC-drevet, ofte omtalt som et Variable Frequency Drive (VFD). Disse sofistikerede elektroniske enheder har revolutioneret den måde, elektriske motorer styres på, og tilbyder hidtil usete niveauer af præcision, effektivitet og fleksibilitet. Fra at optimere energiforbruget i store industrianlæg til at muliggøre komplicerede bevægelser i robotsystemer, AC-drev er en uundværlig komponent i utallige applikationer verden over.

Hvad er et AC-drev (VFD)?

I sin kerne er et AC-drev en kraftelektronikenhed, der styrer hastigheden og drejningsmomentet for en AC (vekselstrøm) elektrisk motor ved at variere frekvensen og spændingen af den elektriske strøm, der leveres til motoren. I modsætning til traditionelle motorstyringsmetoder, der kan være afhængige af mekaniske midler eller simpel tænd/sluk-kontakt, giver et AC-drev kontinuerlig og præcis justering af motorens driftsparametre.

Udtrykket "Variable Frequency Drive" (VFD) fremhæver eksplicit den primære kontrolmekanisme: ændring af frekvensen af AC-strømmen. Da den synkrone hastighed af en AC-motor er direkte proportional med frekvensen af den påførte spænding og omvendt proportional med antallet af poler, giver ændring af frekvensen mulighed for kontinuerlig hastighedsvariation. Samtidig justerer drevet spændingen i forhold til frekvensen for at opretholde en konstant magnetisk flux i motoren, hvilket sikrer effektiv drift og forhindrer mætning.

Hvorfor er AC-drev vigtige?

Betydningen af AC-drev stammer fra flere kritiske fordele, de tilbyder i forhold til traditionelle motorstyringsmetoder:

- Energieffektivitet: Dette er måske den vigtigste fordel. Mange industrielle applikationer, såsom pumper og ventilatorer, udviser et "kubisk forhold" mellem hastighed og strømforbrug. Selv en lille reduktion af motorhastigheden kan føre til betydelige energibesparelser. AC-drev gør det muligt for motorer kun at køre så hurtigt som nødvendigt, hvilket drastisk reducerer elforbruget og driftsomkostningerne.

- Præcis kontrol: AC-drev provide unparalleled control over motor speed, acceleration, deceleration, and even torque. This precision is crucial for processes requiring exact movement, such as conveyor systems, machine tools, and robotics.

- Forbedret proceskontrol: Ved præcist at regulere motorhastigheden bidrager AC-drev til bedre produktkvalitet, reduceret spild og mere ensartet output i fremstillings- og forarbejdningsanlæg.

- Reduceret mekanisk stress: Bløde start- og stopfunktioner, som er iboende til AC-drev, eliminerer de pludselige stød og høje startstrømme forbundet med direkte-on-line (DOL) start. Dette reducerer markant den mekaniske belastning på motoren, gear, lejer og det drevne udstyr, hvilket fører til forlænget levetid og reduceret vedligeholdelse.

- Forlænget motorlevetid: Udover at reducere mekanisk stress tilbyder AC-drev også beskyttelsesfunktioner mod overstrøm, overspænding, underspænding og overophedning, hvilket yderligere bidrager til motorens levetid.

Kort historie og udvikling af AC-drev

Konceptet med at variere frekvensen for at kontrollere vekselstrømsmotorens hastighed er ikke nyt, men dets praktiske implementering var udfordrende indtil fremkomsten af kraftelektronik. Tidlige forsøg involverede besværlige motor-generatorsæt.

Det virkelige gennembrud kom med udviklingen af tyristorer (SCR'er) i midten af det 20. århundrede, som muliggjorde de første elektroniske frekvensomformere. Disse tidlige drev var imidlertid store, ineffektive og ofte begrænsede i deres kontrolmuligheder.

1970'erne og 80'erne oplevede betydelige fremskridt med introduktionen af Gate Turn-Off (GTO) tyristorer og senere Insulated Gate Bipolar Transistor (IGBT'er). Især IGBT'er revolutionerede AC-drevteknologien på grund af deres høje koblingshastigheder, lavere tab og lette kontrol. Dette muliggjorde udviklingen af mere kompakte, effektive og sofistikerede drev, der kunne bruge teknikker som Puls Width Modulation (PWM) til at generere næsten sinusformede udgangsbølgeformer.

I dag er AC-drev højt integrerede, intelligente enheder, der inkorporerer avancerede mikroprocessorer, sofistikerede kontrolalgoritmer (som vektorkontrol og direkte drejningsmomentkontrol) og kommunikationsmuligheder. De fortsætter med at udvikle sig, bliver mindre, mere kraftfulde, mere energieffektive og i stigende grad integreret i det bredere landskab af industriel IoT (Internet of Things) og smart fremstilling. Denne kontinuerlige udvikling understreger deres vitale rolle i at forme fremtiden for industriel automatisering og energistyring.

2.Hvordan AC-drev fungerer

For virkelig at værdsætte AC-drevenes kraft og alsidighed er det vigtigt at forstå de grundlæggende principper bag deres drift. Mens den interne elektronik kan være kompleks, involverer kerneprocessen at konvertere indgående vekselstrøm til jævnstrøm og derefter konvertere den tilbage til vekselstrøm med variabel frekvens og variabel spænding, der er skræddersyet til motoren. Denne konvertering sker i flere forskellige faser:

Grundlæggende komponenter i et AC-drev

De fleste AC-drev, uanset deres størrelse eller kompleksitet, deler en fælles arkitektur bestående af fire hovedtrin:

- Ensrettertrin: Konverterer indgående vekselstrøm med fast frekvens og fast spænding til jævnstrøm.

- DC-bus (eller DC-link): Gemmer og udjævner jævnspændingen fra ensretteren.

- Inverter trin: Konverterer jævnspændingen fra bussen tilbage til vekselstrøm med variabel frekvens og variabel spænding til motoren.

- Kontrolkredsløb: Drevets "hjerne", ansvarlig for at styre alle de andre stadier, overvåge input og udføre kontrolalgoritmer.

Ensrettertrin: Konvertering af AC til DC

Det første trin i et AC-drevs drift er at transformere den indkommende AC-linjespænding til en DC-spænding. Dette opnås typisk ved hjælp af en diode bro ensretter .

- Til enfasede drev anvendes en fuldbølgebroensretter med fire dioder.

- For trefasede drev er en broensretter med seks dioder almindelig, som ensretter alle tre faser af den indgående AC-forsyning.

Udgangen af ensretteren er en pulserende jævnspænding. Mens nogle højtydende eller specialiserede drev kan bruge aktive front-end (AFE) ensrettere (som også kan føre energi tilbage til nettet og reducere harmoniske), er den grundlæggende diode ensretter den mest udbredte på grund af sin enkelhed og omkostningseffektivitet.

DC-bus: Udjævning af DC-spændingen

Efter ensretteren kommer den pulserende jævnspænding ind i DC bus , også kendt som DC-linket. Denne fase består primært af store kondensatorer . Disse kondensatorer tjener flere kritiske funktioner:

- Udjævning af jævnspændingen: De filtrerer krusningen fra den ensrettede DC, hvilket giver en relativt jævn og stabil DC-spænding til invertertrinnet.

- Energilagring: De fungerer som et energireservoir, der giver øjeblikkelig strøm til inverteren under pludselige belastningsændringer og absorberer regenerativ energi fra motoren under deceleration.

- Spændingsforøgelse (valgfrit): I nogle designs, især for drev, der arbejder på lavere indgangsspændinger, kan en valgfri DC-DC-konverter være til stede her for at øge spændingen.

Spændingen på DC-bussen er typisk højere end toppen af den indkommende AC-linjespænding (f.eks. for en 400V AC-indgang vil DC-busspændingen være omkring 540-560V DC).

Inverter-trin: Konvertering af DC til variabel frekvens AC

Dette er det mest dynamiske og kritiske trin i AC-drevet. Inverteren tager den jævne jævnspænding fra DC-bussen og konverterer den tilbage til vekselstrøm med variabel spænding og, altafgørende, variabel frekvens. Moderne invertere bruger primært Isolerede gate bipolære transistorer (IGBT'er) som højhastigheds elektroniske kontakter.

IGBT'erne er arrangeret i en specifik konfiguration (typisk seks IGBT'er for en trefaset udgang) og tændes og slukkes hurtigt i en præcis rækkefølge. Ved at styre timingen og varigheden af disse koblingshandlinger kan inverteren syntetisere en AC-bølgeform.

Control Circuitry: Den Brain of the Drive

The styrekredsløb er intelligensen bag AC-drevet. Den er typisk sammensat af en kraftig mikroprocessor eller digital signalprocessor (DSP) sammen med tilhørende hukommelse, input/output (I/O) porte og kommunikationsgrænseflader. Dette kredsløb udfører flere vitale funktioner:

- Modtagelse af kommandoer: Den fortolker kommandoer fra operatører (via tastaturer, HMI'er), PLC'er eller andre styresystemer (f.eks. hastighedsreference, start/stop-kommandoer).

- Overvågningsfeedback: Den overvåger løbende motorstrøm, spænding, temperatur og nogle gange hastighed (hvis der bruges en encoder) for at sikre sikker og optimal drift.

- Udførelse af kontrolalgoritmer: Baseret på den ønskede hastighed og drejningsmoment beregner den de præcise koblingsmønstre for IGBT'erne i inverteren.

- Beskyttelse: Den implementerer forskellige beskyttelsesfunktioner mod fejl som overstrøm, overspænding, underspænding, overophedning og motoroverbelastning.

- Kommunikation: Det styrer kommunikation med eksterne systemer ved hjælp af forskellige industrielle protokoller.

PWM (Pulse Width Modulation) Teknik

Den primære teknik, der bruges af styrekredsløbet til at skabe den variable frekvens og spænding AC output fra DC-bussen er Pulse Width Modulation (PWM) . Sådan fungerer det:

- Fast jævnspænding: Inverteren modtager en fast DC-spænding fra DC-bussen.

- Hurtig skift: IGBT'erne i inverteren tændes og slukkes hurtigt ved en meget høj frekvens ("bærefrekvensen", typisk flere kilohertz).

- Varierende pulsbredde: I stedet for at variere jævnspændingen direkte, varierer styrekredsløbet bredde af ON-tidsimpulserne for IGBT'erne.

- Syntetisere AC:

- At skabe en højere spænding (RMS-gennemsnit), pulserne gøres bredere (IGBT'er er "ON" i længere tid).

- For at skabe en lavere spænding , bliver pulserne gjort smallere.

- At skabe en højere frekvens , gentages sekvensen af impulser hurtigere.

- For at skabe en lavere frekvens , gentages sekvensen af impulser mindre hurtigt.

Ved præcist at modulere bredden og frekvensen af disse DC-impulser syntetiserer inverteren en række "hakkede" DC-spændingsimpulser, der, når de føres til de induktive motorviklinger, nærmer sig en jævn sinusformet AC-bølgeform. Motorens induktans fungerer som et naturligt filter, der udjævner disse impulser og tillader motoren at reagere, som om den modtager en sand sinusbølge, dog med et vis harmonisk indhold.

3. Vigtige fordele ved at bruge AC-drev

Den udbredte anvendelse af AC-drev er ikke kun en teknologisk trend; det er et direkte resultat af de betydelige og håndgribelige fordele, de tilbyder på tværs af et bredt spektrum af industrielle og kommercielle applikationer. Disse fordele oversættes ofte direkte til reducerede driftsomkostninger, forbedret produktivitet og forbedret systempålidelighed.

Energieffektivitet og omkostningsbesparelser

Dette er uden tvivl den mest overbevisende fordel ved AC-drev, især til applikationer, der involverer variable drejningsmomentbelastninger som pumper, ventilatorer og kompressorer.

- Optimeret energiforbrug: I modsætning til traditionelle metoder, hvor motorer kører med fuld hastighed uanset efterspørgsel (ofte spilder energi gennem spjældventiler eller spjæld), tillader AC-drev motorhastigheden at matche belastningskravene præcist. For centrifugalbelastninger er strømforbruget proportionalt med hastighedens terning ( ). Det betyder, at selv en lille reduktion af hastigheden kan føre til dramatiske energibesparelser. For eksempel kan en reduktion af motorhastigheden med kun 20 % resultere i cirka 50 % energibesparelser.

- Reduceret topefterspørgsel: Bløde startegenskaber (diskuteret nedenfor) reducerer de høje startstrømme, der er forbundet med direkte-on-line (DOL)-starter, hvilket hjælper med at håndtere spidsbelastningsafgifter for elektricitet.

- Regeringens incitamenter: Mange regioner tilbyder incitamenter eller rabatter til virksomheder, der implementerer energieffektive teknologier som AC-drev, hvilket yderligere forbedrer investeringsafkastet.

Disse energibesparelser udmønter sig direkte i betydelige reduktioner i driftsomkostninger i løbet af udstyrets levetid, hvilket ofte fører til meget hurtige tilbagebetalingsperioder for drevinvesteringen.

Præcis motorhastighedskontrol

En af de grundlæggende funktioner i et AC-drev er dets evne til præcist at styre motorens rotationshastighed.

- Uendelig hastighedsvariation: I modsætning til multi-speed motorer eller mekaniske gearkasser, der tilbyder diskrete hastighedstrin, giver AC-drev kontinuerlig, trinløs hastighedskontrol fra praktisk talt nul RPM op til og nogle gange ud over motorens nominelle hastighed.

- Nøjagtighed og gentagelighed: Moderne drev, især dem, der bruger avancerede styringsmetoder som vektorstyring, kan opretholde hastigheden med høj nøjagtighed, selv under varierende belastningsforhold. Dette er afgørende for processer, der kræver nøjagtig timing og positionering.

Forbedret proceskontrol

Evnen til præcist at styre motorhastigheden har en direkte og dyb indvirkning på den samlede procesydelse.

- Forbedret produktkvalitet: I applikationer som ekstrudere, blandere eller webhåndtering fører ensartet og kontrolleret hastighed til ensartet produktkvalitet, færre defekter og reduceret skrot.

- Optimeret gennemløb: Processer kan finjusteres for at maksimere produktionshastigheden uden at gå på kompromis med kvaliteten eller stresse udstyr.

- Reduceret støj og vibrationer: Ved at drive motorer ved optimale hastigheder kan AC-drev minimere mekanisk støj og vibrationer, hvilket bidrager til et mere stabilt og behageligt driftsmiljø.

- Closed-loop kontrol: Når de er integreret med sensorer og PID-controllere (ofte indbygget i drevet), kan AC-drev automatisk justere motorhastigheden for at opretholde sætpunkter for parametre som tryk, flow, temperatur eller væskeniveau.

Reduceret mekanisk belastning på motorer og udstyr

Direkte-on-line start af elektriske motorer skaber betydelige mekaniske og elektriske belastninger. AC-drev afhjælper disse problemer effektivt.

- Blød start og stop: I stedet for øjeblikkeligt at påføre fuld spænding, øger et AC-drev gradvist spændingen og frekvensen, så motoren kan accelerere jævnt. På samme måde kan det bremse motoren jævnt. Dette eliminerer den pludselige stødbelastning på mekaniske komponenter (gearkasser, koblinger, remme, lejer) og selve motorviklingerne.

- Reducerede momentspidser: Den jævne acceleration undgår høje drejningsmomentspidser, der kan beskadige drevne maskiner.

Forlænget motorlevetid

Ved at reducere mekanisk belastning og yde omfattende beskyttelse bidrager AC-drev betydeligt til levetiden af elektriske motorer og tilhørende udstyr.

- Lavere driftstemperaturer: At køre motorer med optimerede hastigheder og uden for store strømstød reducerer varmeudviklingen, som er en væsentlig faktor i forringelse af motorisoleringen.

- Beskyttelsesfunktioner: AC-drev incorporate numerous protective functions such as:

- Overstrømsbeskyttelse: Forhindrer skader fra overdreven motorstrøm.

- Overspændings-/underspændingsbeskyttelse: Beskytter drevet og motoren mod udsving i netspændingen.

- Motor overbelastningsbeskyttelse: Forhindrer motoren i at fungere ud over dens termiske grænser.

- Fasetabsbeskyttelse: Registrerer og reagerer på manglende input- eller outputfaser.

- Forebyggelse af fastlåsning: Forhindrer motoren i at gå i stå og trække for stor strøm.

- Jordfejlsbeskyttelse: Registrerer strømlækage til jord.

Disse funktioner forhindrer katastrofale fejl, reducerer ikke-planlagt nedetid og forlænger levetiden for værdifulde aktiver.

Blød start og stopfunktioner

Som nævnt er dette en tydelig og meget værdifuld fordel.

- Glat acceleration: Drevet styrer den hastighed, hvormed motoren accelererer, hvilket giver mulighed for en gradvis, kontrolleret stigning i hastigheden. Dette er afgørende for applikationer, der involverer sarte materialer, væsker, der kan skvulpe, eller systemer, hvor pludselige bevægelser er uønskede.

- Jævn deceleration: På samme måde kan drevet bringe motoren til et kontrolleret stop, hvilket forhindrer mekanisk stød og sikrer en jævn overgang. Dette er især nyttigt i applikationer med høj inerti, eller hvor præcis stop er påkrævet.

- Eliminering af startstrøm: Direkte-on-line motorer trækker en meget høj startstrøm (typisk 6-8 gange deres fuldlaststrøm) ved opstart. AC-drev eliminerer dette ved gradvist at øge strømmen, hvilket reducerer stress på det elektriske forsyningssystem, afbrydere og kabler.

Sammenfattende strækker fordelene ved AC-frekvensomformere sig langt ud over simpel hastighedskontrol, og omfatter betydelige energibesparelser, forbedret driftseffektivitet, reduceret vedligeholdelse og forlænget udstyrs levetid, hvilket gør dem til en hjørnesten i moderne industriel automatisering og energistyringsstrategier.

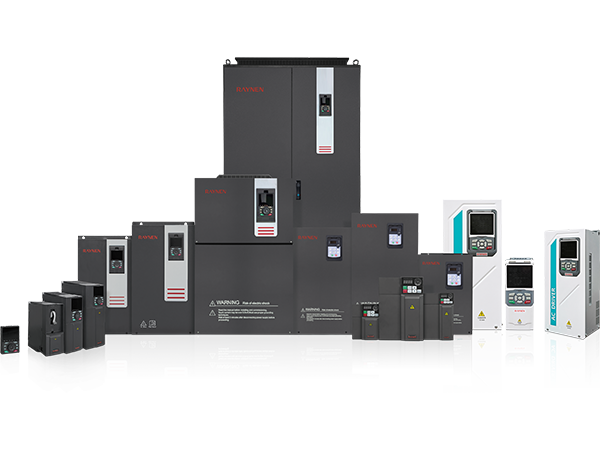

4.Anvendelser af AC-drev

Alsidigheden og de mange fordele ved AC-drev har ført til deres udbredte anvendelse på tværs af stort set alle industrielle og kommercielle sektorer. Deres evne til præcist at kontrollere motorhastighed og drejningsmoment gør dem uundværlige til at optimere processer, spare energi og forbedre systemets pålidelighed i en bred vifte af applikationer.

Pumper, ventilatorer og kompressorer

Denne kategori repræsenterer en af de største og mest virkningsfulde applikationer til AC-drev, primært på grund af de betydelige energibesparelser, de giver.

- Pumper: I vandbehandlingsanlæg, HVAC-systemer og industriel væskeoverførsel fungerer pumper ofte under varierende efterspørgsel. I stedet for at bruge mekaniske spjældventiler til at reducere flowet (hvilket spilder energi ved at opretholde fuld pumpehastighed), justerer et AC-drev pumpemotorens hastighed for at levere præcist det nødvendige flow eller tryk. Dette resulterer i betydelige energibesparelser, reduceret slid på ventiler og rør og bedre trykregulering.

- Fans: I lighed med pumper har industrielle ventilatorer og blæsere (f.eks. i ventilationssystemer, luftbehandlere, køletårne) stor fordel af variabel hastighedsstyring. Ved at sænke blæseren, når der er behov for mindre luftstrøm, reducerer AC-drev dramatisk energiforbruget og støjniveauet.

- Kompressorer: I trykluftsystemer kan AC-drev matche kompressorens output til luftbehovet, hvilket forhindrer konstante belastnings-/aflæsningscyklusser eller afblæsning, og derved spare energi og reducere slid på kompressorkomponenterne.

Transportørsystemer

AC-drev er grundlæggende for effektiv drift af transportbåndssystemer inden for fremstilling, logistik og materialehåndtering.

- Kontrolleret start/stop: Blød start og stop beskytter værdifulde produkter mod stødende bevægelser og reducerer belastningen på remme, gear og motorer, hvilket forlænger udstyrets levetid.

- Variabel hastighed for gennemløb: Hastigheden kan justeres præcist for at matche produktionshastigheder, forskellige produkttyper eller specifikke procestrin. Dette sikrer jævn materialeflow og forhindrer flaskehalse.

- Belastningsbalancering: I multi-motor transportørsystemer kan AC-drev koordineres for at dele belastningen jævnt, hvilket forhindrer en motor i at blive overbelastet.

VVS-systemer

Varme-, ventilations- og klimaanlæg (HVAC) i kommercielle bygninger, hospitaler og industrianlæg er store energiforbrugere. AC-drev spiller en afgørende rolle i at optimere deres effektivitet.

- Systemer med variabel luftvolumen (VAV): Drev på indblæsnings- og returventilatorer gør det muligt at styre luftstrømmen præcist baseret på bygningens efterspørgsel i stedet for at køre ventilatorer med fuld hastighed hele tiden.

- Kølepumper og køletårne: Optimering af hastigheden af pumper til kølet vand og kondensatorvand samt køletårnsventilatorer fører til betydelige energibesparelser og forbedret temperaturregulering.

- Forbedret komfort: Præcis kontrol over luftstrømmen og vandstrømmen bidrager til mere stabile og komfortable indendørsmiljøer.

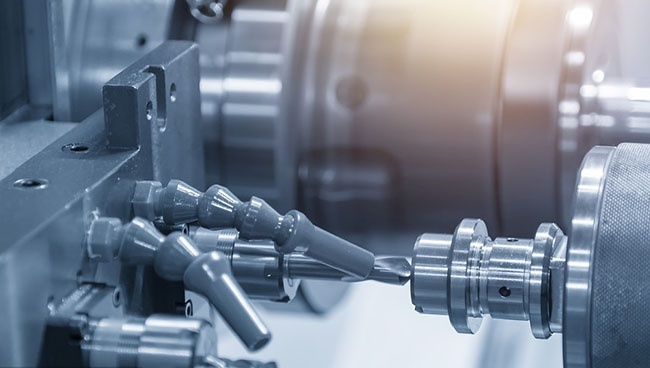

Industriel automation

AC-frekvensomformere er kernen i mange automatiserede fremstillingsprocesser, der giver den nødvendige bevægelseskontrol til præcision og synkronisering.

- Værktøjsmaskiner: Fra CNC-maskiner til drejebænke og fræsemaskiner giver AC-drev præcis spindelhastighedskontrol og nøjagtig aksepositionering.

- Robotik: Meget dynamisk og nøjagtig styring af robotled kræver sofistikeret motorstyring, ofte leveret af specialiserede AC servodrev.

- Emballeringsmaskiner: Synkroniserede bevægelser af transportører, fyldstoffer, forseglere og etikettemaskiner er afgørende for effektive pakkelinjer, alt sammen muliggjort af koordinerede AC-drev.

- Tekstilmaskiner: Præcis kontrol af garnspænding og stofhastighed er afgørende for kvalitetsproduktion, hvilket gør AC-drev uvurderlige i denne sektor.

Vedvarende energisystemer (vindmøller, solenergi)

AC-drevteknologi er integreret i at udnytte og konvertere vedvarende energikilder til brugbar elektricitet.

- Vindmøller: I moderne vindmøller med variabel hastighed bruges AC-drev (eller konvertere) til at konvertere generatorens variable frekvensoutput (som ændres med vindhastigheden) til en fast netfrekvens (f.eks. 50 Hz eller 60 Hz). Dette maksimerer energifangst på tværs af en række vindforhold.

- Solenergi (PV-invertere): Selvom de ofte kaldes "invertere", udfører disse enheder grundlæggende en funktion, der ligner et vekselstrømsdrevs invertertrin - at konvertere DC-output fra solpaneler til netkompatibel vekselstrøm. Mange inkluderer også funktioner til maksimal power point tracking (MPPT) for at optimere energihøsten.

Elektriske køretøjer (EV'er)

Det hastigt voksende marked for elbiler er stærkt afhængig af avanceret AC-drevteknologi.

- Trækkraftinvertere: "Motorcontrolleren" eller "traktionsinverteren" i en EV er i det væsentlige et sofistikeret AC-drev. Den konverterer jævnstrøm fra batteripakken til vekselstrøm med variabel frekvens og variabel spænding for at drive den elektriske traktionsmotor.

- Regenerativ bremsning: AC-drev enable regenerative braking, where the electric motor acts as a generator during deceleration, converting kinetic energy back into electrical energy to recharge the battery, significantly improving efficiency and range.

- Præcis kontrol: Drev giver jævn acceleration, præcis hastighedskontrol og effektiv kraftforsyning, hvilket bidrager til ydeevnen og køreoplevelsen for elbiler.

Alene bredden af disse applikationer understreger den transformative rolle, AC-drev spiller i at muliggøre effektivitet, kontrol og innovation på tværs af en bred vifte af industrier, hvilket gør dem til en hjørnesten i moderne kraftoverførsel og automatisering.

5.Valg af det rigtige AC-drev

At vælge det passende AC-drev til en specifik applikation er et afgørende skridt, der direkte påvirker systemets ydeevne, effektivitet, pålidelighed og de samlede omkostninger. Et misforhold mellem drevet og applikationen kan føre til dårlig ydeevne, for tidlig fejl eller unødvendige udgifter. Flere nøglefaktorer skal overvejes nøje under udvælgelsesprocessen.

Motorspændings- og strømkrav

Dette er den mest grundlæggende kompatibilitetskontrol. AC-drevets nominelle indgangs- og udgangsspænding skal svare til henholdsvis den elektriske forsyning og motorens nominelle spænding.

- Indgangsspænding: Skal drevet køre på enfaset eller trefaset strøm? Hvad er den nominelle netspænding (f.eks. 230V, 400V, 480V, 690V AC)?

- Udgangsspænding: Drevets udgangsspændingsområde skal være kompatibelt med motorens nominelle spænding.

- Motor fuldbelastningsforstærkere (FLA): Drevets nominelle kontinuerlige udgangsstrøm skal være lig med eller større end motorens fuldlast strømstyrke. Det anbefales ofte at vælge et drev med en lidt højere nominel strøm end motoren, især til krævende applikationer eller dem med potentiale for overbelastning.

Horsepower Rating (kW Rating)

Selvom det ofte bruges som et primært udvælgelseskriterium, er det ikke altid tilstrækkeligt at matche hestekræfter (HK) eller kilowatt (kW) alene. Det er et godt udgangspunkt, men aktuel og applikationstype er mere kritisk.

- Standard match: Til generelle applikationer vælges ofte et drev med samme HK/kW-værdi som motoren.

- Derating: Vær opmærksom på, at nogle producenter offentliggør drevklassificeringer baseret på "konstant drejningsmoment" eller "variabelt drejningsmoment". Til anvendelser med konstant drejningsmoment (f.eks. transportører, ekstrudere) skal drevet muligvis overdimensioneres sammenlignet med en variabel drejningsmomentapplikation (f.eks. ventilatorer, pumper) af den samme motor HP. Miljøfaktorer (temperatur, højde) kan også kræve derating.

- Servicefaktor: Overvej motorens servicefaktor. Selvom et drev beskytter mod overbelastning, er det stadig vigtigt at forstå, hvor meget overbelastningsmargen motoren har.

Anvendelsesspecifikke krav (drejningsmoment, hastighedsområde)

Belastningens art er altafgørende ved valg af drev. Forskellige applikationer har forskellige drejningsmoment- og hastighedskarakteristika.

- Belastningstype:

- Variabelt drejningsmoment: (f.eks. ventilatorer, centrifugalpumper) Momentkravet stiger med kvadratet på hastigheden ( ). Disse applikationer er generelt nemmere på drevet.

- Konstant moment: (f.eks. transportører, fortrængningspumper, blandere, ekstrudere) Momentkravet forbliver relativt konstant over hastighedsområdet. Disse applikationer er mere krævende for drevet.

- Konstant hestekræfter: (f.eks. værktøjsmaskiners spindler ved høje hastigheder) Momentet falder, når hastigheden stiger.

- Startmoment: Kræver anvendelsen højt startmoment (f.eks. tungt belastede transportører)? Nogle drev er bedre egnet til høje startmomentkrav.

- Hastighedsområde: Hvad er den påkrævede minimums- og maksimumshastighed? Kræver applikationen drift ved meget lave hastigheder, eller endda nul hastighed med fuldt drejningsmoment?

- Dynamik: Kræver applikationen hurtig acceleration/deceleration eller hyppige start/stop? Dette påvirker drevets termiske styring og bremsekrav.

- Bremsning: Er dynamisk bremsning eller regenerativ bremsning påkrævet for hurtigt at stoppe eller decelerere en belastning med høj inerti? Hvis det er tilfældet, skal drevet understøtte disse funktioner, og eksterne bremsemodstande eller regenerative enheder kan være nødvendige.

Miljøhensyn (temperatur, luftfugtighed, støv)

Driftsmiljøet kan påvirke drevets levetid og ydeevne betydeligt.

- Omgivelsestemperatur: Drev er typisk klassificeret til drift inden for et specifikt temperaturområde (f. to or ). Drift over dette interval kræver ofte reduktion af drevet eller aktiv køling af kabinettet.

- Luftfugtighed: Høj luftfugtighed kan føre til kondens og korrosion. Drev skal vælges med passende beskyttende belægninger eller placeres i klimakontrollerede miljøer.

- Støv/partikler: Støvede eller snavsede miljøer kræver drev med højere IP-klassificeringer (Ingress Protection) eller forseglede kabinetter.

- Vibration: Overdreven vibration kan beskadige interne komponenter.

- Højde: I højere højder er luften tyndere, hvilket reducerer køleeffektiviteten af drevet. Derating kan være nødvendigt.

Kommunikationsprotokoller (Modbus, Ethernet/IP, Profinet osv.)

Moderne industrielle miljøer er stærkt afhængige af kommunikationsnetværk. Drevet skal integreres problemfrit med det eksisterende styresystem.

- Standardprotokoller: Almindelige industrielle kommunikationsprotokoller omfatter Modbus RTU, Modbus TCP/IP, Ethernet/IP, Profinet, DeviceNet, CANopen og PROFIbus.

- Kontrolsystem kompatibilitet: Sørg for, at det valgte drev understøtter den protokol, der bruges af dit PLC-, HMI- eller SCADA-system. Dette muliggør fjernbetjening, overvågning, diagnostik og parameterjusteringer.

Indkapslingstyper (NEMA-klassificeringer / IP-klassificeringer)

Drevets kabinet beskytter dets interne komponenter mod miljøet. Det påkrævede beskyttelsesniveau er specificeret af NEMA-klassificeringer (National Electrical Manufacturers Association) i Nordamerika eller IP-klassificeringer (Ingress Protection) internationalt.

- NEMA-bedømmelser: Almindelige klassificeringer inkluderer NEMA 1 (generelt formål, indendørs), NEMA 12 (støvtæt, drypsikker, indendørs), NEMA 4/4X (vejrbestandig, korrosionsbestandig, indendørs/udendørs) osv.

- IP-vurderinger: Det første ciffer angiver beskyttelse mod faste stoffer (støv), og det andet ciffer angiver beskyttelse mod væsker (vand). For eksempel IP20 (grundlæggende fingerbeskyttelse), IP54 (støvbeskyttet, stænksikker), IP65 (støvtæt, strålesikker), IP66 (støvtæt, kraftig strålesikker).

Valg af det rigtige kabinet sikrer, at drevet fungerer pålideligt på dens tilsigtede placering og overholder sikkerhedsstandarderne. Omhyggelig overvejelse af alle disse faktorer under udvælgelsesprocessen vil sikre, at frekvensomformeren yder optimalt, leverer de forventede fordele og giver en lang, problemfri levetid.

6. Programmering og konfiguration

Når et AC-drev er blevet fysisk valgt og installeret, er det næste kritiske trin at programmere og konfigurere det, så det matcher de specifikke krav til motoren og applikationen. Denne proces involverer indstilling af forskellige parametre, der dikterer, hvordan drevet fungerer, hvordan det interagerer med motoren, og hvordan det kommunikerer med eksterne styresystemer. Selvom de nøjagtige parametre og grænsefladen kan variere lidt mellem producenterne (f.eks. Siemens, ABB, Rockwell, Schneider Electric), forbliver kernekoncepterne konsekvente.

Grundlæggende parametre og indstillinger

Hvert AC-drev kræver, at et sæt grundlæggende parametre konfigureres, før det kan betjene motoren sikkert og effektivt. Disse omfatter typisk:

- Motorens nominelle spænding: Motorens nominelle driftsspænding (f.eks. 400V).

- Motor mærkestrøm (FLA): Motorens fulde belastning amperemærke.

- Motorens nominelle frekvens: Motorens basisfrekvens (f.eks. 50 Hz for Europa, 60 Hz for Nordamerika).

- Motorens nominelle hastighed (RPM): Motorens synkrone eller nominelle hastighed ved den nominelle frekvens.

- Motorens nominelle effekt (kW/HK): Motorens udgangseffekt.

- Motorstænger: Antallet af magnetiske poler i motoren (normalt afledt af den nominelle hastighed og frekvens, f.eks. for 50Hz, 4-polet motor er 1500 RPM).

- Ansøgningstype: Valg mellem "variabelt drejningsmoment" (ventilatorer, pumper) eller "konstant drejningsmoment" (transportører, blandere) belastninger optimerer ofte drevets interne kontrolalgoritmer og beskyttelsesindstillinger.

- Kontroltilstand: Dette bestemmer, hvordan drevet styrer motoren. Almindelige tilstande omfatter:

- V/Hz (Volt pr. Hertz): Den mest almindelige og enkleste tilstand, velegnet til generelle applikationer som ventilatorer og pumper. Det opretholder et konstant forhold mellem spænding og frekvens.

- Sensorløs vektorkontrol (SVC) / Open-Loop Vector: Giver bedre drejningsmomentkontrol ved lavere hastigheder og forbedret hastighedsregulering uden behov for en motorencoder.

- Closed-Loop Vector Control / Flux Vector Control: Kræver en encoder på motoren til præcis hastigheds- og positionskontrol, der ofte bruges i højtydende applikationer som værktøjsmaskiner eller robotter.

- Direkte momentstyring (DTC): En proprietær kontrolmetode (f.eks. fra ABB), der tilbyder meget hurtig og nøjagtig drejningsmoment og hastighedsrespons, ofte uden en encoder.

Accelerations- og decelerationsrampetider

Disse parametre er afgørende for jævn og kontrolleret motordrift og for at beskytte mekanisk udstyr.

- Accelerationstid: Definerer, hvor lang tid det tager for motoren at rampe op fra nulhastighed (eller minimumhastighed) til dens målhastighed. En længere rampetid reducerer mekanisk belastning og startstrøm.

- Decelerationstid: Definerer, hvor lang tid det tager for motoren at rampe ned fra sin aktuelle hastighed til nul hastighed (eller minimumshastighed). Længere decelerationstider reducerer mekanisk belastning, men kan kræve dynamisk bremsning, hvis belastningen har høj inerti og skal stoppe hurtigt.

Hvis disse tider indstilles for korte, kan det forårsage høje strømme, mekaniske stød og endda køreture. Hvis du indstiller dem for længe, kan det forsinke procesrespons.

Momentkontrolindstillinger

Til applikationer, hvor momentregulering er kritisk, tilbyder drev forskellige indstillinger:

- Momentgrænser: Indstilling af maksimale og minimale drejningsmomentgrænser for at beskytte det drevne udstyr eller forhindre motorskade.

- Momentforøgelse (V/Hz): Giver et lille spændingsforstærkning ved lavere frekvenser for at overvinde motorens iboende impedansfald, hvilket hjælper med at opretholde moment ved opstart og lave hastigheder, især ved konstante momentbelastninger.

- Skridningskompensation: I V/Hz-tilstand justeres udgangsfrekvensen baseret på motorens slip for at opretholde en mere nøjagtig hastighed under varierende belastninger.

- Bremsekontrol:

- DC-indsprøjtningsbremsning: Påføring af en jævnstrøm til motorviklingerne for at skabe et stationært magnetfelt, hvilket hurtigt bringer motoren til standsning. Anvendes til hurtig stop uden eksterne modstande.

- Dynamisk bremsning: Dissipering af regenerativ energi fra motoren (under deceleration af belastninger med høj inerti) gennem en ekstern bremsemodstand forbundet til DC-bussen. Dette giver mulighed for hurtigere, kontrolleret deceleration.

- Regenerativ bremsning: Tilførsel af den regenerative energi tilbage til hovedstrømforsyningen, ofte opnået med aktive front-end-drev (AFE).

PID kontrol

Mange moderne AC-drev inkluderer indbyggede Proportional-Integral-Derivative (PID) controllere. Dette gør det muligt for drevet at regulere procesvariabler direkte uden behov for en ekstern PLC til simple kontrolsløjfer.

- Procesvariabler: Drevet kan overvåge feedback fra en sensor (f.eks. tryktransducer, flowmåler, temperatursensor) og justere motorhastigheden for at opretholde et sætpunkt.

- Sætpunkter: Den ønskede værdi for procesvariablen.

- Indstillingsparametre (P, I, D): Justering af disse parametre gør det muligt for drevet at reagere nøjagtigt og stabilt på afvigelser fra sætpunktet, hvilket forhindrer oscillation eller træg reaktion. Dette er almindeligt i pumpe- og ventilatorapplikationer, hvor et konstant tryk eller flow skal opretholdes.

Kommunikationsopsætning

For integration i et større kontrolsystem er det vigtigt at konfigurere kommunikationsparametrene.

- Protokolvalg: Valg af den korrekte industriel kommunikationsprotokol (f.eks. Modbus RTU, Ethernet/IP, Profinet).

- Netværksadresse: Tildeling af en unik adresse til drevet på netværket.

- Baud Rate/Data Rate: Indstilling af kommunikationshastighed.

- Datakortlægning: Definerer hvilke drevparametre (f.eks. hastighedsreference, faktisk hastighed, strøm, alarmer) der er tilgængelige via netværket, og hvor de er kortlagt i PLC'en eller HMI'en.

Brug af tastaturer, HMI'er og softwaregrænseflader

Programmering og konfiguration kan udføres gennem forskellige grænseflader:

- Indbygget tastatur/skærm: De fleste drev har et lokalt tastatur og en lille LCD-skærm til grundlæggende parameterindtastning og overvågning. Dette er praktisk til idriftsættelse af enkeltdrev eller ved mindre justeringer.

- Human Machine Interfaces (HMI'er): For mere komplekse systemer kan et dedikeret HMI-panel give en grafisk grænseflade til indstilling af parametre, overvågningsstatus og fejlfinding.

- PC-baseret software: Producenter leverer sofistikerede softwareværktøjer, der forbindes til drevet via USB, Ethernet eller serielle porte. Disse værktøjer tilbyder:

- Grafisk grænseflade: Lettere navigation og parameterstyring.

- Parameter Upload/Download: Gemmer konfigurationer og kopierer dem til flere drev.

- Trendregistrering: Logning af driftsdata over tid til analyse.

- Diagnostiske værktøjer: Avancerede fejlfindingsfunktioner.

- Troldmænd: Vejledte opsætningsprocedurer for almindelige applikationer.

Korrekt programmering og konfiguration sikrer, at AC-drevet fungerer efter hensigten, leverer optimal effektivitet og integreres problemfrit i den overordnede automatiseringsarkitektur. Det er et afgørende skridt, der direkte påvirker ansøgningens succes.

7.Installation og ledningsføring

Korrekt installation og ledningsføring er altafgørende for sikker, pålidelig og effektiv drift af et AC-drev og den motor, det styrer. Forsømmelse af bedste praksis i denne fase kan føre til drevfejl, motorskade, problemer med elektromagnetisk interferens (EMI) og endda betydelige sikkerhedsrisici. Det anbefales stærkt, at installationen udføres af kvalificeret personale, der er bekendt med elektriske koder og sikkerhedsstandarder.

Sikkerhedsforanstaltninger

Før du påbegynder noget arbejde på et AC-drev eller dets tilhørende kredsløb, sikkerhed skal være den absolutte topprioritet.

- Sluk og spærre/tagout: Sørg altid for, at alle strømkilder til drevet, motoren og styrekredsløbene er fuldstændigt afbrudt og verificeret spændingsløse ved hjælp af passende lockout/tagout-procedurer. Dette forhindrer utilsigtet genopladning under arbejdet.

- Vent på DC-busudladning: Selv efter strømafbrydelse bevarer DC-buskondensatorerne i drevet en farlig ladning i flere minutter (eller endnu længere for større drev). Vent altid på den specificerede afladningstid (se drevmanualen), eller bekræft nulspændingen på DC-busklemmerne ved hjælp af et passende multimeter, før du rører ved interne komponenter.

- Personligt beskyttelsesudstyr (PPE): Bær passende PPE, inklusive sikkerhedsbriller, bueklassificeret tøj (hvis der er fare for lysbue) og isolerede handsker.

- Følg producentens instruktioner: Se altid den specifikke installationsvejledning fra AC-drevets producent. Disse manualer indeholder kritiske oplysninger om frirum, montering, ledningsføringspraksis og sikkerhedsadvarsler, der er unikke for den pågældende drevmodel.

- Overhold elektriske regler: Alle ledninger og installationer skal overholde lokale, nationale og internationale elektriske regler og regulativer (f.eks. NEC i USA, IEC-standarder i Europa).

Korrekt jording

Effektiv jording er måske det vigtigste aspekt ved installation af AC-drev for både sikkerhed og ydeevne.

- Sikkerhedsjord (beskyttende jord): Drevets chassis og motorrammen skal være korrekt forbundet til en lavimpedans jordforbindelse. Dette beskytter personalet mod elektrisk stød i tilfælde af en isolationsfejl. Brug appropriately sized ground conductors as specified by codes and the drive manual.

- Højfrekvent jording: På grund af højfrekvent switching (PWM) af AC-drev kan højfrekvente strømme flyde gennem jordbaner. Det er vigtigt at bruge skærmede motorkabler med god 360-graders afslutning af skærmen til drevets jordterminal og motorens jordterminal. Dette hjælper med at begrænse EMI og lede common-mode strømme væk fra følsomt udstyr og personale.

- Dedikeret jording: Det anbefales ofte at have dedikerede jordledere til drevet, adskilt fra andre følsomme styrekredsløb, for at minimere støjkobling.

Ind- og udgangsledninger

Strømforbindelserne til og fra AC-drevet kræver omhyggelig opmærksomhed på lederstørrelse, isolering og routing.

- Indgangseffekt (linjeside):

- Tilslut den indgående AC-strømforsyning til drevets indgangsterminaler (L1/R, L2/S, L3/T).

- Sørg for korrekt ledningsstørrelse baseret på drevets nominelle indgangsstrøm og kabellængde under overholdelse af grænserne for spændingsfald.

- Installer passende overstrømsbeskyttelse (sikringer eller afbrydere) opstrøms for drevet som anbefalet af producenten og lokale forskrifter.

- Overvej linjereaktorer eller isolationstransformatorer, hvis den indgående strømkvalitet er dårlig, eller hvis drevet har brug for beskyttelse mod linjeforstyrrelser.

- Udgangseffekt (motorside):

- Tilslut drevets udgangsklemmer (U, V, W) direkte til motorens klemmer.

- Det er vigtigt, at du IKKE installerer kontaktorer eller afbrydere mellem drevets udgang og motoren, medmindre det er specifikt designet til variabel frekvensudgang. Hvis du gør det, kan det forårsage skade på drevet.

- Use VFD-klassificerede motorkabler (afskærmet, lav kapacitans) til kørsler længere end et par meter. Disse kabler er designet til at modstå de højfrekvente spændingsspidser (dV/dt) genereret af PWM-output og minimere reflekterede bølger og EMI.

- Sørg for, at ledningsstørrelsen er tilstrækkelig til motorens fulde belastningsstrøm.

Motorledninger

Korrekt tilslutning af motorviklingerne er afgørende for korrekt rotation og ydeevne.

- Motortilslutningstype: Sørg for, at motoren er tilsluttet til den korrekte spænding (Star/Wye eller Delta) i henhold til typeskiltet og drevets udgangsspænding. En 400V-motor kan for eksempel være delta-forbundet på en 400V-forsyning eller stjerneforbundet på en 690V-forsyning. Forkert tilslutning kan føre til overophedning af motoren eller underydelse.

- Rotation: Bekræft motorens rotationsretning. Hvis det er forkert, skal du blot udskifte to af de tre udgangsfaser (U, V, W) fra drevet til motoren.

- Encoder/Feedback-ledninger (hvis relevant): Hvis du bruger en reguleringstilstand med lukket sløjfe (f.eks. til præcis hastigheds- eller positionskontrol), skal du tilslutte motorenkoderen eller resolverfeedbackskablerne til drevets styreklemmer i henhold til producentens instruktioner. Disse kabler er typisk skærmede og kræver omhyggelig føring for at undgå støj.

Håndtering af elektromagnetisk interferens (EMI)

AC-drev kan på grund af deres højfrekvente switching generere betydelig EMI, som kan forstyrre nærliggende følsomt elektronisk udstyr. Afhjælpning af EMI er et nøgleaspekt ved god installation.

- Afskærmede kabler: Brug som nævnt skærmede motorkabler (output ledninger) og skærmede kontrol/feedback kabler. Sørg for, at skjoldene er korrekt afsluttet i begge ender (360-graders terminering til drevets jord og motor/sensorens jord).

- Adskillelse af ledninger:

- Før strømkabler (indgang og udgang) adskilt fra kontrol- og kommunikationskabler. Overhold en minimumsafstand (f.eks. 20-30 cm eller mere).

- Undgå at føre strøm- og styrekabler parallelt i samme rør eller kabelbakke. Hvis du krydser, skal du gøre det i en 90-graders vinkel.

- Ferritkerner: I nogle tilfælde kan ferritkerner klemmes rundt om motorudgangskabler eller styrekabler for at hjælpe med at dæmpe højfrekvent støj.

- Lingreaktorer/EMI-filtre: Input line reaktorer kan reducere harmonisk forvrængning på input power line og hjælpe med at filtrere nogle EMI. Dedikerede EMI-filtre (integreret i drevet eller eksterne) kan yderligere reducere lednings- og udstrålede emissioner.

- Korrekt kabinet: Monter drevet i et metalkabinet, der er korrekt jordet. Sørg for god elektrisk kontakt mellem alle metaloverflader på kabinettet.

Overholdelse af disse retningslinjer for installation og ledningsføring sikrer, at AC-drevet fungerer sikkert, pålideligt og leverer optimal ydeevne, mens potentielle problemer relateret til strømkvalitet og elektromagnetisk kompatibilitet minimeres.

8.Vedligeholdelse og fejlfinding

Selv med korrekt valg og installation kræver AC-drev, ligesom alt andet elektronisk udstyr, regelmæssig vedligeholdelse og lejlighedsvis fejlfinding for at sikre deres langsigtede pålidelighed og optimale ydeevne. Proaktiv vedligeholdelse kan forhindre dyr nedetid, mens systematisk fejlfinding hjælper med hurtigt at identificere og løse problemer, når de opstår.

Regelmæssig eftersyn og rengøring

En konsekvent tidsplan for visuel inspektion og rengøring er grundlæggende for AC-drevets levetid.

- Visuel inspektion:

- Eksternt: Tjek for støv og snavs, især omkring køleribber og ventilationsåbninger. Se efter tegn på overophedning såsom misfarvede ledninger eller komponenter, brændte lugte eller skæv plastik.

- Internt (når sikkert afbrudt): Efterse kondensatorer for udbuling eller lækage (tegn på fejl). Check for loose connections, corrosion on terminals, or damaged wiring. Se efter insekt- eller gnaverindtrængen.

- Rengøring:

- Fjernelse af støv: Støv og snavs fungerer som termisk isolering, hindrer varmeafledning og kan potentielt forårsage overophedning. Brug tør, ren trykluft med lavt tryk (oliefri) til at blæse støv ud af køleplader, køleventilatorer og interne komponenter. Undgå at lede luft direkte mod printkort, som kan beskadige følsomme komponenter.

- Fans: Efterse køleventilatorer for korrekt funktion, overdreven støj eller fysisk skade. Rengør ventilatorbladene, og sørg for, at luftpassager er uhindret. Udskift støjende eller svigtende blæsere omgående.

- Filtre: Hvis kabinettet eller drevet har luftfiltre, skal du rengøre eller udskifte dem regelmæssigt i henhold til producentens anbefalinger. Tilstoppede filtre begrænser kraftigt luftstrømmen.

- Miljøtjek: Kontroller, at den omgivende temperatur, luftfugtighed og ventilation i drevets kabinet er inden for producentens specificerede grænser. Sørg for, at skabets døre er ordentligt forseglet.

Kontrol af spænding og strømniveauer

Regelmæssig overvågning af elektriske parametre giver indsigt i drevets helbred og driftsstatus.

- Indgangsspænding: Bekræft, at den indgående AC-netspænding er stabil og inden for drevets specificerede tolerance. Udsving kan forårsage generende ture eller skader.

- Udgangsspænding og frekvens: Overvåg drevets udgangsspænding og frekvens ved forskellige motorhastigheder. Dette bekræfter, at drevet leverer den forventede effekt til motoren.

- Motorstrøm: Sammenlign den faktiske motorstrøm med motorens fulde belastning ampere (FLA) og drevets nominelle udgangsstrøm.

- For høj strøm kan indikere en overbelastet motor, et mekanisk problem med det drevne udstyr eller en fejl i motoren eller drevet.

- Ubalancerede strømme mellem faser kan indikere problemer med motorviklingen eller problemer med udgangseffektkomponenter i drevet.

- DC bus spænding: Overvåg DC-busspændingen (hvis tilgængelig via drevets display eller software). Unormale aflæsninger kan pege på problemer med ensretteren, DC-linkkondensatorer eller regenerativ bremsning.

- Harmonisk forvrængning: Selvom det er mere avanceret, bør du overveje periodisk at kontrollere for harmonisk forvrængning på input-strømledningen, især i installationer med flere drev. For store harmoniske kan påvirke andet udstyr på samme linje.

Vedligeholdelse af lejer (motor)

Selvom det ikke udelukkende er en del af drevvedligeholdelsen, påvirker korrekt vedligeholdelse af motorlejer direkte drevsystemets generelle sundhed.

- Smøring: Følg motorproducentens retningslinjer for lejesmøringsplaner og fedttype. Over- eller undersmøring kan føre til for tidlig lejefejl.

- Vibrationsanalyse: Til kritiske applikationer kan periodisk vibrationsanalyse opdage tidlige tegn på lejeslid eller fejljustering, hvilket muliggør proaktiv udskiftning før en katastrofal fejl.

- Støjkontrol: Lyt efter usædvanlige lyde fra motoren, som ofte indikerer lejeproblemer.

Fejlfinding af almindelige problemer

Når der opstår en fejl, er en systematisk tilgang nøglen til effektiv fejlfinding. De fleste drev giver diagnostiske koder eller meddelelser på deres display.

- "Ingen skærm" / Ingen strøm:

- Kontroller den indgående strømforsyning (afbrydere, sikringer, spænding).

- Bekræft kontrolstrømforsyningen, hvis den er separat.

- Tjek for indre skader (f.eks. sprængte sikringer i drevet).

- "Overstrømstur":

- Årsag: Motor overbelastet, mekanisk binding, kortslutning i motor eller kabler, hurtig acceleration/deceleration, forkert drevtuning.

- Handling: Kontroller motorbelastning, inspicér drevet udstyr, verificer motorisolering, øg accelerations-/decelerationstider, kontroller motorparametre.

- "Overspændingsudløsning":

- Årsag: Høj inertibelastning decelererer for hurtigt (regenerativ spænding overstiger DC-busgrænsen), for høj indgangsspænding.

- Handling: Øg decelerationstiden, installer en dynamisk bremsemodstand (hvis påkrævet), kontroller indgangsspændingen, overvej linjereaktor.

- "Underspændingsudløsning":

- Årsag: Indgangsstrømforsyning falder, kortvarigt strømtab.

- Handling: Kontroller indgangsspændingen, bekræft strømkvaliteten.

- "Motoroverbelastningsudløsning" / "Termisk udløsning":

- Årsag: Motor kører konstant over dens nominelle strøm, utilstrækkelig motorkøling, forkerte motorparametre.

- Handling: Reducer belastningen, kontroller motorblæseren, sørg for motorventilation, bekræft motorens FLA-indstillinger i drevet.

- "Ground Fejl Trip":

- Årsag: Isolationsnedbrud i motorviklinger eller kabler, fugt.

- Handling: Megger (isolationstest) motor og kabler.

- "Fejl ved drevblæser":

- Årsag: Fejl på køleventilator, blokeret luftstrøm.

- Handling: Rengør eller udskift blæseren, fjern forhindringer.

- Motor kører ikke/ingen udgang:

- Årsag: Forkert ledningsføring, styresignalproblem (start/stop ikke aktiveret), frekvensreference mangler, drev i "fejl"-tilstand.

- Handling: Kontroller alle ledninger, verificer styreindgange, kontroller for aktive fejlkoder.

9.Avancerede funktioner og teknologier

Mens kernefunktionaliteten i et AC-drev involverer varierende frekvens og spænding til at styre en motor, inkorporerer moderne drev et væld af avancerede funktioner og teknologier, der øger deres ydeevne, effektivitet og integrationsevner. Disse innovationer giver mulighed for mere sofistikeret kontrol, større energibesparelser og problemfri kommunikation inden for komplekse industrielle systemer.

Regenerativ bremsning

Traditionelle frekvensomformere spreder overskydende energi genereret under deceleration af belastninger med høj inerti som varme i eksterne bremsemodstande (dynamisk bremsning). Regenerativ bremsning tilbyder et langt mere energieffektivt alternativ.

- Sådan virker det: I stedet for at konvertere motorens kinetiske energi til varme, konverterer regenerative drev (ofte ved hjælp af en "Active Front End" ensretter) denne energi tilbage til elektrisk strøm og tilfører den direkte til hovednettet for AC-strømforsyningen. Motoren fungerer effektivt som en generator under deceleration.

- Fordele:

- Betydelige energibesparelser: Især i applikationer med hyppige start/stop eller belastninger med høj inerti (f.eks. centrifuger, store ventilatorer, elevatorer, kraner), reducerer regenerativ bremsning energiforbruget dramatisk.

- Reduceret varme: Eliminerer behovet for omfangsrige og varmegenererende bremsemodstande, hvilket forenkler termisk styring.

- Højere effektfaktor: Aktive front-end-drev tilbyder typisk enhedseffektfaktor, hvilket reducerer den reaktive effekt, der trækkes fra nettet.

- Reducerede harmoniske: Aktive frontender reducerer også betydeligt den harmoniske forvrængning, der injiceres tilbage i strømforsyningen.

Sensorless Vector Control

Selvom den grundlæggende V/Hz-kontrol er tilstrækkelig til mange applikationer, kan den kæmpe med præcis drejningsmomentkontrol og ydeevne ved lav hastighed. Sensorless Vector Control (SVC), også kendt som Open-Loop Vector Control, tilbyder en væsentlig forbedring uden behov for en fysisk motorencoder.

- Sådan virker det: SVC bruger sofistikerede matematiske modeller af motoren og realtidsmålinger af motorstrøm og spænding til at estimere motorens rotorflux og hastighed. Ved at styre den magnetiske flux og momentproducerende strømkomponenter uafhængigt (svarende til hvordan en jævnstrømsmotor styres), opnås præcis drejningsmoment og hastighedsregulering.

- Fordele:

- Forbedret momentkontrol: Bedre startmoment og mere stabil momentkontrol over et bredere hastighedsområde, især ved lave hastigheder.

- Forbedret hastighedsregulering: Mere nøjagtig hastighedsholding under varierende belastningsforhold sammenlignet med V/Hz.

- Eliminerer encoder: Reducerer ledningskompleksitet, omkostninger og potentielle fejlpunkter forbundet med motormonterede encodere.

- Velegnet til: Transportører, blandere, ekstrudere og andre applikationer, der kræver bedre ydeevne end V/Hz, men uden de højeste præcisionskrav.

Direct Torque Control (DTC)

Direct Torque Control (DTC) er en meget avanceret, proprietær kontrolmetode, der primært er forbundet med ABB-drev. Det repræsenterer en væsentlig afvigelse fra traditionel PWM og vektorkontrol.

- Sådan virker det: DTC styrer direkte motorens magnetiske flux og elektromagnetiske drejningsmoment ved at vælge optimale inverter-omskiftningstilstande baseret på realtidsflux og drejningsmomentfejl. Det omgår behovet for traditionelle PWM-modulatorer og strømregulatorer.

- Fordele:

- Ekstremt hurtig respons: Giver exceptionelt hurtigt drejningsmoment og fluxrespons, hvilket fører til meget dynamisk ydeevne.

- Høj nøjagtighed: Opnår præcis hastigheds- og momentstyring, ofte uden behov for en encoder, hvilket gør den velegnet til krævende applikationer.

- Robusthed: Mindre følsom over for motorparametervariationer og spændingsudsving.

- Velegnet til: Højtydende applikationer som papirmaskiner, vindmøllegeneratorer, hejse- og kranstyringer og skibsfremdrift.

Avancerede kommunikationsprotokoller

Ud over grundlæggende seriel kommunikation (som Modbus RTU) understøtter moderne AC-drev en bred vifte af avancerede industrielle Ethernet- og fieldbus-protokoller, hvilket muliggør problemfri integration i komplekse automatiseringsarkitekturer.

- Industrielt Ethernet:

- Ethernet/IP: Udbredt i Rockwell Automation-systemer.

- Profinet: Populær i Siemens-miljøer.

- EtherCAT: Kendt for sin høje hastighed og determinisme, ofte brugt i bevægelseskontrol.

- Modbus TCP/IP: En åben, bredt anvendt Ethernet-baseret protokol.

- Feltbusser:

- PROFIbus: En moden og robust feltbus, stadig meget brugt.

- DeviceNet: Endnu en etableret feltbus til diskret styring.

- KAN åbne: Almindelig i indlejrede systemer og visse maskiner.

- Fordele:

- Sømløs integration: Nem tilslutning til PLC'er, HMI'er, SCADA-systemer og andre fabriksgulvenheder.

- Fjernovervågning og kontrol: Muliggør fjernjustering af parametre, statusovervågning i realtid og fejldiagnostik fra et centralt kontrolrum.

- Dataudveksling: Letter udvekslingen af omfattende driftsdata, understøtter analyser og forudsigelige vedligeholdelsesstrategier.

- Forbedret diagnostik: Hurtigere og mere detaljeret fejlrapportering.

Indbygget PLC funktionalitet

Mange moderne AC-drev kommer nu med integrerede programmerbare logiske kontroller (PLC)-funktioner, ofte omtalt som "blød PLC" eller "drev-baseret intelligens."

- Sådan virker det: En lille, programmerbar logikmotor er indlejret i drevets styrekredsløb. Brugere kan programmere simple logiske sekvenser, timing-funktioner og betingede operationer direkte i drevet, ofte ved at bruge standard PLC-programmeringssprog (f.eks. stigelogik, funktionsblokdiagrammer).

- Fordele:

- Reducerede eksterne komponenter: Til simple applikationer kan det eliminere behovet for en separat, lille ekstern PLC, hvilket sparer omkostninger og panelplads.

- Hurtigere svar: Logik udført direkte i drevet kan have hurtigere responstider, da det undgår kommunikationsforsinkelser.

- Distribueret kontrol: Muliggør mere distribuerede kontrolarkitekturer, hvor intelligens er spredt ud over hele systemet.

- Forbedret autonomi: Drevet kan udføre grundlæggende styreopgaver selvstændigt, selvom hoved-PLC-kommunikationen er midlertidigt afbrudt.

- Eksempel på applikationer: Enkel pumpeindstilling, ventilatorstyring baseret på temperatur, grundlæggende sekvensering for en lille transportørsektion.

Disse avancerede funktioner skubber tilsammen grænserne for, hvad AC-drev kan opnå, og transformerer dem fra simple hastighedsregulatorer til intelligente, netværksforbundne og energieffektive byggeklodser i moderne industriel automatisering.

10. Sikkerhedshensyn

Arbejde med AC-drev involverer høje spændinger, betydelige strømme og bevægelige maskineri, hvilket udgør forskellige elektriske og mekaniske farer. Derfor er en streng overholdelse af sikkerhedsprotokoller og standarder ikke blot en anbefaling, men en kritisk nødvendighed. Prioritering af sikkerhed beskytter personalet, forhindrer beskadigelse af udstyr og sikrer overholdelse af lovmæssige krav.

Elektriske sikkerhedsstandarder

Overholdelse af relevante elektriske sikkerhedsstandarder er grundlaget for sikker drift af AC-drev. Disse standarder dikterer korrekt installation, ledningsføring, jordforbindelse og driftsprocedurer.

- Nationale og internationale koder:

- NEC (National Electrical Code - NFPA 70): I Nordamerika giver NEC retningslinjer for sikre elektriske installationer, herunder dem, der involverer motorstyring og drev.

- IEC-standarder (International Electrotechnical Commission): Globalt er forskellige IEC-standarder afgørende. For eksempel dækker IEC 61800-serien specifikt elektriske drivsystemer med justerbar hastighed.

- Lokale regler: Bekræft og overhold altid specifikke lokale elektriske regler og nationale regler i Holland, eller hvor end installationen er placeret.

- Producentens anbefalinger: Konsulter og følg altid sikkerhedsretningslinjerne og installationsinstruktionerne i AC-drevets manual. Disse omfatter ofte specifikke advarsler, frigange og ledningskrav, der er unikke for enheden.

- Kvalificeret personale: Kun uddannet, kvalificeret og autoriseret personale bør installere, idriftsætte, vedligeholde eller fejlfinde AC-drev. Disse personer skal have en grundig forståelse af elektriske farer, lockout/tagout-procedurer og relevante sikkerhedsstandarder.

Lysbuebeskyttelse

Lysbue er et farligt elektrisk fænomen, der kan opstå, når en elektrisk strøm forlader sin tilsigtede vej og bevæger sig gennem luften til en anden leder eller til jord. Dette kan resultere i en pludselig frigivelse af enorm termisk energi, lys og tryk, hvilket fører til alvorlige forbrændinger, skader eller død. AC-drev, med deres høje spændinger og potentiale for fejl, kan være kilder til lysbuefare.

- Arc Flash-risikovurdering: Udfør en lysbuerisikovurdering for at identificere potentielle farer, bestemme hændende energiniveauer og etablere passende sikker arbejdspraksis og PPE-krav.

- Advarselsetiketter: Sørg for, at udstyret er korrekt mærket med advarselsskilte med lysbue, der angiver fareniveauet og påkrævet PPE.

- Bueklassificeret PPE: Personale, der arbejder på eller i nærheden af spændingsførende elektrisk udstyr, inklusive AC-drev, skal bære passende bueklassificeret (AR) personligt beskyttelsesudstyr som bestemt af risikovurderingen.

- Strømløs arbejde: Når det er muligt, skal du afbryde og kontrollere nulenergi, før du udfører noget arbejde. Hvis der skal udføres arbejde på strømførende udstyr, skal du følge strenge strømførende arbejdstilladelser og procedurer.

Nødstopsystemer

Robuste og lettilgængelige nødstopsystemer (E-stop) er afgørende for hurtigt at lukke motoren og drevet ned i farlige situationer.

- Design og implementering: Nødstopkredsløb bør udformes som sikkerhedsrelaterede kontrolfunktioner, der ofte kræver redundante komponenter og overvågning for at sikre pålidelighed (f.eks. i overensstemmelse med ISO 13849 for maskinsikkerhed eller IEC 62061).

- Fastkablede e-stop: Nødstopknapper bør typisk være fastkablet til direkte at afbryde drevets kontrolstrøm eller bruge en dedikeret sikkerhedsindgang, der omgår softwarelogik for at sikre øjeblikkelig og pålidelig nedlukning.

- Øjeblikkelig afbrydelse: Et nødstop bør afbryde strømmen til motoren og forhindre yderligere bevægelse.

- Placering og tilgængelighed: Nødstopknapper skal være tydeligt markeret, let identificerbare og strategisk placeret inden for rækkevidde af operatører og personale i områder, hvor maskiner er til stede.

Lockout/Tagout-procedurer

Lockout/Tagout (LOTO) er en obligatorisk sikkerhedsprocedure, der bruges til at sikre, at farligt maskineri er korrekt slukket og ikke kan startes op igen før afslutning af vedligeholdelses- eller servicearbejde.

- Formål: Forhindrer utilsigtet eller uautoriseret genaktivering af udstyr under service eller vedligeholdelse.

- Fremgangsmåde:

- Forberedelse: Underret berørte medarbejdere.

- Nedlukning: Sluk for maskinen eller udstyret.

- Isolering: Afbryd alle energikilder (elektriske, hydrauliske, pneumatiske osv.). For AC-drev betyder det, at hovedstrømforsyningen afbrydes.

- Lockout/Tagout-applikation: Sæt låse og tags på alle energiisolerende enheder. Tagget angiver, hvem der har låst enheden ude og hvorfor.

- Frigivelse af lagret energi: Slip eller fasthold al oplagret energi sikkert. For vekselstrømsdrev betyder dette specifikt at verificere DC-buskondensatorerne er afladet til et sikkert spændingsniveau.

- Bekræftelse: Forsøg at betjene kontrollerne for at bekræfte, at maskinen ikke vil starte. Bekræft nulspænding på arbejdsstedet.

- Træning: Alt personale involveret i LOTO-procedurer skal være tilstrækkeligt uddannet og autoriseret.

Ved omhyggeligt at implementere disse sikkerhedshensyn kan de risici, der er forbundet med drift af AC-drev, minimeres betydeligt, hvilket fremmer et sikrere arbejdsmiljø og sikrer levetiden for både personale og udstyr.

11. Fremtidige tendenser inden for AC Drive-teknologi

Udviklingen af AC-drevteknologi er kontinuerlig, drevet af fremskridt inden for kraftelektronik, digital behandling og tilslutningsmuligheder. Mens industrier presser på for større effektivitet, intelligens og integration, transformeres AC-drev fra isolerede motorcontrollere til meget sofistikerede, netværksforbundne komponenter i avancerede automatiseringsøkosystemer. Flere nøgletrends former fremtiden for AC-drevteknologi.

Øget integration med IoT (Internet of Things)

Udbredelsen af Industrial Internet of Things (IIoT) påvirker vekselstrømsdrevne dybt, hvilket gør dem i stand til at blive mere forbundet og datarige.

- Indlejret forbindelse: Fremtidige drev vil i stigende grad have indbyggede Ethernet-porte og understøttelse af forskellige IIoT-protokoller (f.eks. OPC UA, MQTT) direkte ud af boksen, hvilket forenkler integrationen i bredere virksomheds- og cloudsystemer.

- Edge Computing-egenskaber: Drev bliver "klogere" i kanten, i stand til at behandle data lokalt i stedet for at sende alle rådata til skyen. Dette giver mulighed for hurtigere beslutningstagning, reduceret latenstid og lavere båndbreddekrav til grundlæggende analyser.

- Fjernovervågning og kontrol: Forbedret tilslutning letter fjernovervågning af drev og motorydelse, hvilket muliggør off-site fejlfinding, parameterjustering og driftsoptimering. Dette er især værdifuldt for distribuerede aktiver eller faciliteter.

- Dataanalyse og visualisering: Drev vil bidrage til store datapuljer, der fører information til analytiske platforme til præstationstrend, energiforbrugsanalyse og procesoptimering.

Smarte drev med forudsigelig vedligeholdelse

Ved at udnytte IIoT-kapaciteter udvikler AC-drev sig til at blive proaktive deltagere i forudsigende vedligeholdelsesstrategier, der skifter fra reaktive reparationer til foregribende indgreb.

- Integrerede sensorer: Fremtidige drev kan inkorporere mere sofistikerede interne sensorer eller problemfrit integreres med eksterne sensorer (f.eks. vibration, temperatur, akustisk) på motoren og det drevne udstyr.

- Tilstandsovervågning: Drev vil indsamle og analysere realtidsdata såsom motorstrømsignaturanalyse (MCSA), vibrationsmønstre, viklingstemperaturer og lejetemperaturer.

- Anomali detektion: Indbyggede algoritmer og maskinlæringsfunktioner vil analysere disse data for at opdage subtile anomalier eller afvigelser fra normale driftsmønstre, der indikerer forestående udstyrsfejl.

- Advarsler og diagnostik: Når der opdages en uregelmæssighed, kan drevet generere automatiske advarsler til vedligeholdelsespersonale, give detaljerede diagnostiske oplysninger og endda foreslå korrigerende handlinger, minimere uventet nedetid og optimere vedligeholdelsesplaner.

- Digitale tvillinger: Data fra smarte drev vil føres ind i digitale tvillingemodeller af aktiver, hvilket giver mulighed for simulering af forskellige driftsforhold og forudsigelse af resterende brugstid.

Forbedret energieffektivitet

Mens nuværende frekvensomformere allerede er meget effektive, fortsætter igangværende forskning og udvikling med at flytte grænserne for energioptimering.

- Bredt båndgab halvledere: Den stigende anvendelse af nye halvledermaterialer som siliciumcarbid (SiC) og galliumnitrid (GaN) vil føre til drev med endnu lavere koblingstab, højere effekttætheder og større effektivitet. Disse materialer giver mulighed for højere koblingsfrekvenser og fungerer ved højere temperaturer.

- Avancerede kontrolalgoritmer: Kontinuerlig forfining af motorstyringsalgoritmer (f.eks. yderligere fremskridt inden for fluxestimering, adaptiv kontrol) vil udtrække endnu mere effektivitet fra motorer på tværs af varierende belastninger og hastigheder.

- Integrerede strømkvalitetsløsninger: Fremtidige drev kan mere problemfrit integrere aktiv harmonisk filtrering og effektfaktorkorrektion, hvilket forbedrer den overordnede strømkvalitet af industrielle installationer.

- DC Grid-kompatibilitet: Efterhånden som industrier overvejer at bevæge sig hen imod DC-mikronet, vil drev med native DC-input-kapaciteter blive mere udbredte, hvilket eliminerer AC-DC-konverteringstab ved tilslutningspunktet.

Muligheder for trådløs kommunikation

At reducere afhængigheden af kablede forbindelser til kontrol og dataindsamling vil øge fleksibiliteten og forenkle installationen.

- Trådløs Fieldbus-integration: Drev vil i stigende grad tilbyde integreret Wi-Fi, Bluetooth eller andre trådløse industrielle kommunikationsstandarder (f.eks. Wireless HART, ISA100 Wireless, proprietær industriel trådløs) til programmering, overvågning og endda grundlæggende kontrol i mindre kritiske applikationer.

- Mesh-netværk: Evnen til at danne selvhelbredende mesh-netværk mellem drev og andre enheder vil forbedre pålideligheden og skalerbarheden af trådløse automatiseringssystemer.

- Fjernbetjening: Trådløse funktioner kan lette sikrere og mere effektiv fjernidriftsættelse på farlige eller vanskeligt tilgængelige steder.

Indbygget PLC funktionalitet

Tendensen med at integrere PLC-logik direkte i drevet skal udvides, hvilket gør drevene endnu mere autonome og alsidige.

- Forbedret processorkraft: Drev vil have mere kraftfulde processorer, der er i stand til at udføre mere komplekse PLC-programmer.

- Standardiseret programmering: En bredere anvendelse af IEC 61131-3 programmeringsmiljøer direkte i drevet vil gøre det nemmere for kontrolingeniører at udnytte denne funktionalitet.

- Modulær funktionalitet: Drev kan tilbyde modulære softwareblokke til specifikke applikationer (f.eks. pumpesekvensering, ventilatorstyring med brandtilstande), hvilket reducerer programmeringsindsatsen.

- Cybersikkerhed: Efterhånden som drevene bliver mere forbundet og intelligente, vil robuste cybersikkerhedsfunktioner (f.eks. sikker opstart, krypteret kommunikation, adgangskontrol) blive standard for at beskytte mod uautoriseret adgang og cybertrusler.

Fremtiden for AC-drevteknologi peger mod yderst intelligente, sammenkoblede og autonome enheder, der ikke kun styrer motorer med hidtil uset præcision og effektivitet, men også spiller en central rolle i det bredere landskab af smarte fabrikker, forudsigelig vedligeholdelse og bæredygtig industriel drift.