1. Introduktion til AC-drev (Variable Frequency Drives) Inden for moderne industriel kontrol er en ......

LÆS MEREVariable Frequency Drives (VFD'er): En omfattende vejledning

Introduktion til Variable Frequency Drives (VFD'er)

I nutidens industrielle landskab er optimering af energiforbrug, forbedring af driftskontrol og forlængelse af udstyrets levetid altafgørende mål for virksomheder på tværs af forskellige sektorer. I hjertet af at nå disse mål, især hvad angår motordrevne systemer, ligger en sofistikeret elektronisk enhed kendt som Variable Frequency Drive (VFD).

1.1 Hvad er et VFD (Variable Frequency Drive)?

Et variabelt frekvensdrev (VFD), også almindeligvis omtalt som et justerbart frekvensdrev (AFD), justerbar hastighedsdrev (ASD) eller inverter, er en elektronisk enhed designet til at styre hastigheden og drejningsmomentet for en AC-motor ved at variere motorens indgangsfrekvens og spænding. I modsætning til traditionelle motorstartere, der blot tænder eller slukker en motor ved fuld hastighed, giver en VFD præcis og kontinuerlig kontrol over motorens rotationshastighed, så den kun kan fungere så hurtigt som nødvendigt til en given applikation. Denne evne stammer fra det grundlæggende princip, at hastigheden af en AC-induktionsmotor er direkte proportional med frekvensen af den påførte spænding.

1.2 Hvorfor er VFD'er vigtige?

Betydningen af VFD'er i moderne industrielle og kommercielle applikationer kan ikke overvurderes. Deres betydning stammer fra flere nøglefordele, de tilbyder:

- Energieffektivitet: Dette er måske den mest overbevisende grund til VFD-adoption. Mange industrielle processer, såsom pumper og ventilatorer, arbejder ofte under deres maksimale kapacitet. Uden en VFD ville disse motorer køre med fuld hastighed og forbruge for meget energi. Ved at lade motorhastigheden tilpasses præcist til belastningskravene, kan VFD'er reducere energiforbruget betydeligt, hvilket fører til betydelige omkostningsbesparelser og et mindre CO2-fodaftryk.

- Procesoptimering: VFD'er muliggør finjustering af processer, der kræver varierende hastigheder, såsom blanding, transport eller pumpning. Dette fører til forbedret produktkvalitet, reduceret spild og øget overordnet driftseffektivitet.

- Reduceret mekanisk belastning og forlænget levetid for udstyr: Start af en vekselstrømsmotor direkte på tværs af linjen kan skabe høje startstrømme og mekaniske stød, hvilket fører til slid på motoren og det tilsluttede maskineri. VFD'er giver en "blød start" og "blød stop" funktion, der gradvist ramper op og ned motorhastigheden. Dette reducerer mekanisk belastning på gear, remme, lejer og selve motoren og forlænger derved hele systemets levetid.

- Lavere vedligeholdelsesomkostninger: Med reduceret mekanisk belastning og mere kontrolleret drift kan hyppigheden af vedligeholdelse og reparationer af motorer og tilhørende udstyr sænkes markant.

1.3 Grundlæggende komponenter i en VFD

Mens VFD'er kommer i forskellige konfigurationer og kompleksiteter, deler alle en grundlæggende arkitektur bestående af tre primære faser:

- Ensretter: Dette er inputtrinnet for VFD. Den konverterer den indgående vekselstrøm (AC) fra hovedforsyningen til jævnstrøm (DC). Typisk bruger denne fase en broensretter sammensat af dioder.

- DC-bus (DC Link): Dette mellemtrin lagrer DC-effekten produceret af ensretteren. Den består normalt af kondensatorer, der udjævner den pulserende jævnspænding fra ensretteren, hvilket giver en stabil jævnspænding til vekselrettersektionen. Denne DC-bus fungerer som et energireservoir, der hjælper med at opretholde en ensartet spænding.

- Inverter: Dette er VFD'ens udgangstrin. Den tager DC-strømmen fra DC-bussen og konverterer den tilbage til variabel frekvens og variabel spænding AC-strøm, som derefter leveres til motoren. Invertertrinnet bruger typisk isolerede gate bipolære transistorer (IGBT'er) eller andre effekthalvlederenheder, der hurtigt tændes og slukkes for at skabe en syntetiseret AC-bølgeform.

Disse tre kernekomponenter arbejder sammen for at opnå den præcise kontrol over motorhastighed og drejningsmoment, der definerer funktionaliteten af en variabel frekvensomformer.

2. Hvordan en VFD virker

Forståelse af den "sorte boks" af en VFD afslører et elegant samspil mellem kraftelektronik, der omdanner fastfrekvent vekselstrøm til præcist styret variabel frekvens vekselstrøm. Operationen kan opdeles i tre hovedstadier, der kulminerer i den sofistikerede teknik med Puls Width Modulation (PWM).

2.1 Ensrettertrin: AC til DC konvertering

Strømrejsen gennem en VFD begynder på ensretterstadiet. Det industrielle eller kommercielle elnet leverer typisk vekselstrøm (AC) ved en fast spænding og frekvens (f.eks. 230V/400V, 50Hz/60Hz). Ensretterens primære funktion er at konvertere denne indkommende vekselstrøm til jævnstrøm (DC).

De mest almindelige VFD'er anvender en diode bro ensretter . Dioder er halvlederenheder, der tillader strømmen at flyde i kun én retning. Ved at arrangere seks dioder i en brokonfiguration bliver AC-indgangsbølgeformen effektivt "rettet op" til en pulserende jævnspænding. Til trefaset AC-indgang bruges en fuldbølgebroensretter, der konverterer både den positive og negative halvdel af hver AC-cyklus til en positiv DC-spænding. Udgangen af ensretteren er en serie af DC-spændingsimpulser, som, mens jævnstrøm, endnu ikke er jævne.

2.2 DC-bus: Filtrering og energilagring

Efter ensrettertrinnet strømmer den pulserende DC-spænding ind i DC-bussen (ofte kaldet DC-linket). Denne fase tjener to kritiske formål:

- Filtrering og udjævning: De primære komponenter i DC-bussen er store kondensatorer . Disse kondensatorer fungerer som filtre, der absorberer krusninger og fluktuationer fra den ensrettede jævnspænding. De oplades under spidsbelastningerne af spændingsimpulserne og aflades under dalene, hvilket effektivt udjævner den pulserende DC til en meget mere stabil, næsten konstant DC-spænding. Denne konstante jævnspænding er afgørende for ren og effektiv drift af det efterfølgende invertertrin.

- Energilagring: Kondensatorerne i DC-bussen fungerer også som energireservoir. De kan midlertidigt lagre energi, hvilket er særligt nyttigt under dynamiske belastningsændringer på motoren eller kortvarige fald i input AC-spændingen. Denne lagrede energi sikrer en kontinuerlig og stabil strømforsyning til inverteren, hvilket bidrager til VFD'ens robuste ydeevne.

I nogle større eller mere avancerede VFD'er kan DC-bussen muligvis også inkorporere induktorer for yderligere at forbedre filtreringen og reducere harmonisk forvrængning.

2.3 Inverter-trin: DC til AC-konvertering

Hjertet i VFD'ens motorstyringsevne ligger i invertertrinnet. Her konverteres den stabile jævnspænding fra DC-bussen tilbage til variabel frekvens og variabel spænding vekselstrøm, som derefter føres til motoren.

Inverteren består typisk af et sæt højhastighedseffekthalvlederkontakter, oftest Isolerede gate bipolære transistorer (IGBT'er) . Disse IGBT'er er arrangeret i en specifik konfiguration (f.eks. en trefaset bro) og tændes og slukkes hurtigt i en kontrolleret sekvens. Ved præcist at kontrollere timingen og varigheden af disse koblingshandlinger syntetiserer VFD en AC-bølgeform.

I modsætning til en ægte sinusformet AC-bølgeform er vekselretterens output en række modulerede DC-impulser. Men på grund af den induktive karakter af motorviklingerne "ser" motoren en effektivt sinusformet strøm, som er det, der driver dens rotation. Frekvensen og spændingen af denne syntetiserede AC-output styres direkte af IGBT'ernes omskiftningsmønster.

2.4 Puls Width Modulation (PWM)

Den sofistikerede teknik, der bruges af inverteren til at generere AC-output med variabel frekvens og variabel spænding, kaldes Pulse Width Modulation (PWM) . PWM er nøglen til, hvordan en VFD præcist styrer motorhastighed og drejningsmoment.

Sådan fungerer PWM i en VFD:

- Fast DC-indgang, variabel AC-udgang: Inverteren tager den faste DC-spænding fra DC-bussen. For at skabe en variabel AC-spændingsudgang tænder og slukker inverteren hurtigt IGBT'erne.

- Varierende pulsbredde: I stedet for at variere amplituden af udgangsspændingen (som i en traditionel AC-forsyning), varierer PWM bredde (varighed) af DC-spændingsimpulserne, der sendes til motoren.

- For at øge den effektive udgangsspænding holdes IGBT'erne "tændt" i længere tid inden for hver koblingscyklus, hvilket resulterer i bredere impulser.

- For at reducere den effektive udgangsspænding holdes IGBT'erne "tændt" i en kortere varighed, hvilket resulterer i smallere impulser.

- Varierende pulsfrekvens: Samtidig varierer VFD'en frekvens hvorved disse impulser genereres og rækkefølgen, hvori faserne skiftes.

- For at øge udgangsfrekvensen (og dermed motorhastigheden) genereres impulserne hurtigere.

- For at mindske udgangsfrekvensen genereres impulserne sjældnere.

- Spænding-til-frekvens-forhold (V/f-kontrol): For de fleste standard AC-induktionsmotorer opretholdes et konstant forhold mellem spænding og frekvens ( ) er afgørende for optimal motordrift og for at forhindre magnetisk mætning. Da VFD øger udgangsfrekvensen for at øge motorhastigheden, øger den også udgangsspændingen proportionalt ved at bruge PWM for at opretholde denne ønskede forhold. Dette sikrer, at motorens magnetiske flux forbliver konstant, hvilket giver den mulighed for at producere ensartet drejningsmoment på tværs af dets driftshastighedsområde.

Ved præcist at styre bredden og frekvensen af disse DC-impulser kan VFD skabe en næsten uendelig variabel AC-strømforsyning, hvilket giver mulighed for uovertruffen kontrol over motorens hastighed, drejningsmoment og retning. Denne sofistikerede kontrol er det, der låser op for de mange fordele ved VFD-teknologi.

3. Fordele ved at bruge VFD'er

Den udbredte anvendelse af variable frekvensdrev på tværs af forskellige industrier er ikke blot en trend, men et vidnesbyrd om de betydelige operationelle og økonomiske fordele, de giver. Ud over deres tekniske sofistikering tilbyder VFD'er håndgribelige fordele, der bidrager til energibesparelser, forbedret kontrol og forlænget udstyrs levetid.

3.1 Energieffektivitet og omkostningsbesparelser

Dette er uden tvivl den mest overbevisende grund til at implementere VFD'er. Mange industrielle applikationer, især dem, der involverer centrifugalbelastninger som pumper, ventilatorer og blæsere, udviser et kvadratisk eller kubisk forhold mellem motorhastighed og strømforbrug. Det betyder, at en lille reduktion af hastigheden kan føre til en væsentlig reduktion i energiforbruget.

- Kvadratisk/kubisk forhold: For centrifugalbelastninger er den effekt, der forbruges af motoren, proportional med terningen af hastigheden ( ). Det betyder, at hvis du reducerer motorhastigheden med kun 20 %, kan strømforbruget falde med næsten 50 % ( ).

- Matchende belastning til efterspørgsel: I stedet for at køre en motor ved fuld hastighed og drosle dens output (f.eks. ved hjælp af en ventil eller spjæld), tillader en VFD, at motorhastigheden tilpasses præcist til det faktiske procesbehov. Dette eliminerer spildt energi, der er iboende i traditionelle kontrolmetoder, hvilket fører til betydelige reduktioner i elregningen.

- Reduceret topefterspørgsel: VFD'er kan også hjælpe med at reducere spidsbelastningsafgifter ved at udjævne strømforbruget, hvilket yderligere bidrager til omkostningsbesparelser.

3.2 Præcis kontrol af motorhastighed

VFD'er tilbyder uovertruffen præcision i styring af hastigheden på en AC-motor. I modsætning til mekaniske metoder eller drift med fast hastighed giver en VFD mulighed for kontinuerlig og trinløst variabel hastighedsjustering over et bredt område.

- Finjusteringsprocesser: Denne præcision muliggør finjustering af industrielle processer, der kræver specifikke eller varierende strømningshastigheder, tryk eller materialehåndteringshastigheder. For eksempel, i en pumpeapplikation, kan VFD justere pumpehastigheden for at opretholde et konstant niveau i en tank, uanset indstrømnings- eller udstrømningsvariationer.

- Optimeret ydeevne: Ved præcist at tilpasse motorhastigheden til belastningen sikrer VFD'er, at udstyret fungerer på dets optimale effektivitetspunkt, hvilket fører til bedre procesresultater og reduceret slid.

3.3 Forlænget motorlevetid

Den måde en VFD starter og stopper en motor på, sammen med dens evne til at køre ved optimale hastigheder, bidrager væsentligt til at forlænge motorens levetid.

- Bløde starter og stop: Traditionel direkte-on-line (DOL) start af AC-motorer resulterer i høje startstrømme (typisk 6-8 gange fuldbelastningsstrømmen) og pludselige mekaniske stød. VFD'er giver en "blød start", der gradvist øger spændingen og frekvensen til motoren. Dette reducerer elektrisk belastning på motorviklingerne og mekanisk belastning på motorakslen, lejer og tilsluttet udstyr (f.eks. gear, koblinger, remme).

- Reduceret driftstemperatur: At køre en motor ved dens optimale hastighed i stedet for kontinuerligt ved maksimal hastighed, når det ikke er nødvendigt, kan føre til lavere driftstemperaturer, hvilket er en væsentlig faktor i forringelse af motorisoleringen.

3.4 Reduceret mekanisk stress

Ud over selve motoren reducerer de bløde start/stop-funktioner og den præcise hastighedskontrol, som VFD'er tilbyder, også mekanisk belastning på hele det drevne system.

- Mindre slitage: Udstyr som gearkasser, transportører, ventilatorer og pumper oplever færre stød og vibrationer under opstart og drift. Dette fører til mindre slitage på mekaniske komponenter, færre nedbrud og reducerede vedligeholdelseskrav.

- Forbedret systempålidelighed: Ved at afbøde pludselige påvirkninger og overdrevne kræfter forbedrer VFD'er den overordnede pålidelighed og levetid af det mekaniske system.

3.5 Forbedret proceskontrol

VFD'er er en integreret del af opnåelse af overlegen proceskontrol i automatiserede systemer. Deres evne til dynamisk at justere motorhastigheden giver mulighed for øjeblikkelige og præcise reaktioner på skiftende procesvariable.

- Vedligeholdelse af sætpunkter: VFD'er kan integreres med processensorer og styresystemer (f.eks. PLC'er, DCS) for at opretholde kritiske procesvariabler som tryk, flow, temperatur eller niveau ved de ønskede sætpunkter. For eksempel kan en VFD, der styrer en ventilator i et HVAC-system, justere ventilatorhastigheden for at opretholde et præcist lufttryk i en kanal, uanset ændringer i spjældpositioner.

- Hurtigere responstider: Den elektroniske kontrol af VFD'er muliggør meget hurtigere og mere nøjagtige justeringer sammenlignet med mekaniske kontrolmetoder, hvilket fører til mere stabile og responsive processer.

- Forbedret produktkvalitet: I fremstillingen oversættes ensartet hastighedskontrol direkte til ensartet produktkvalitet, hvilket reducerer defekter og efterbearbejdning.

Sammenfattende går den strategiske implementering af VFD'er ud over blot motorisk kontrol; det repræsenterer et grundlæggende skift i retning af smartere, mere effektive og mere modstandsdygtige industrielle operationer.

4. VFD-applikationer

Alsidigheden og effektivitetsfordelene ved variabel frekvensomformere har ført til deres udbredte anvendelse i næsten alle brancher, hvor der anvendes elektriske motorer. Fra optimering af kritisk infrastruktur til forbedring af fremstillingsprocesser er VFD'er en grundlæggende komponent i moderne industrielle og kommercielle omgivelser.

4.1 Pumper

Pumper er en af de mest almindelige og energikrævende applikationer til VFD'er. I mange systemer svinger efterspørgslen efter væskeflow eller tryk betydeligt.

- Vand- og spildevandsbehandling: VFD'er er afgørende for at kontrollere strømningshastighederne af pumper i kommunal vandforsyning, kloaksystemer og rensningsanlæg. De sikrer ensartet vandtryk på tværs af distributionsnetværk, optimerer beluftningsprocesser og reducerer energiforbruget ved at forhindre overpumpning.

- HVAC-kølevandssystemer: I kommercielle bygninger regulerer VFD'er hastigheden af kølevandspumper og justerer flowet for at imødekomme det faktiske kølebehov, hvilket fører til betydelige energibesparelser.

- Vandingssystemer: VFD'er optimerer vandforsyningen i landbrugsvanding, matcher pumpeydelsen til afgrødebehov og jordbundsforhold, sparer vand og energi.

- Industriel procespumpning: Fra kemikalier og lægemidler til mad og drikke, VFD'er styrer præcist strømmen og trykket af væsker i forskellige fremstillingsprocesser, hvilket forbedrer produktets konsistens og reducerer spild.

4.2 Ventilatorer og blæsere

I lighed med pumper er blæsere og blæsere ofte overdimensionerede til spidsbelastning, men opererer med reduceret kapacitet i store dele af deres liv. VFD'er giver en ideel løsning til effektiv luftstrømskontrol.

- HVAC Air Handling Units (AHU'er): VFD'er regulerer hastigheden af indblæsnings- og returventilatorer i AHU'er og opretholder præcise luftstrøm-, temperatur- og fugtniveauer i bygninger. Denne dynamiske styring reducerer energiforbruget væsentligt sammenlignet med brug af mekaniske spjæld.

- Industriel ventilation: På fabrikker, miner og værksteder styrer VFD'er udsugningsventilatorer og ventilationssystemer, justerer luftudvekslingshastighederne for at fjerne røg, støv eller varme efter behov, hvilket sikrer et sikkert og behageligt arbejdsmiljø, samtidig med at energiforbruget optimeres.

- Kedler og ovne: VFD'er bruges på ventilatorer med forceret træk (FD) og induceret træk (ID) til at kontrollere forbrændingsluft- og udstødningsgasstrømmen, optimere forbrændingseffektiviteten og reducere emissioner.

4.3 Transportørsystemer

Transportbånd er allestedsnærværende i materialehåndtering, fremstilling og logistik. VFD'er giver den nødvendige fleksibilitet til effektiv og skånsom materialebevægelse.

- Materialehåndtering: VFD'er styrer hastigheden af transportbånd i pakkelinjer, samlebånd og lagre. Dette giver mulighed for jævn acceleration og deceleration, forhindrer produktskade, reducerer papirstop og synkroniserer forskellige sektioner af en produktionslinje.

- Sortering og emballering: I automatiserede sorterings- og emballeringssystemer muliggør VFD'er præcise hastighedsjusteringer for at imødekomme forskellige produktstørrelser, vægte og forarbejdningshastigheder.

- Minedrift og bulkmaterialetransport: VFD'er er afgørende for problemfri start af tungt belastede transportører, hvilket reducerer mekanisk belastning på remme og gearkasser og justerer hastigheden for at optimere materialeflowet.

4.4 Kompressorer

VFD'er har revolutioneret effektiviteten af luftkompressorer, som traditionelt er store energiforbrugere.

- Industrielle luftkompressorer (skrue og centrifugal): Ved at matche kompressorens motorhastighed til det faktiske behov for trykluft, eliminerer VFD'er spildende "aflæsnings"-cyklusser og reducerer strømforbruget betydeligt, især i applikationer med svingende luftbehov.

- Kølekompressorer: I køle- og kølesystemer styrer VFD'er præcist kompressorhastigheden for at opretholde de ønskede temperaturer, hvilket fører til betydelige energibesparelser og forbedret temperaturstabilitet.

4.5 HVAC-systemer

Ud over blot blæsere og pumper spiller VFD'er en omfattende rolle i optimering af hele varme-, ventilations- og airconditionsystemer (HVAC) i kommercielle, institutionelle og endda nogle store boligbyggerier.

- Køleanlæg og køletårne: VFD'er styrer motorerne til kølere, kondensatorvandpumper og køletårnsventilatorer og justerer deres drift for at imødekomme bygningens kølebelastning i realtid, hvilket resulterer i betydelige energibesparelser.

- Overordnet bygningsautomatisering: Ved at integrere med Building Management Systems (BMS) muliggør VFD'er intelligent, behovsdrevet kontrol af alle motordrevne HVAC-komponenter, hvilket sikrer optimal komfort, luftkvalitet og energiydelse.

4.6 Industriel automatisering

Den præcise kontrol, som VFD'er tilbyder, gør dem til uundværlige komponenter i en bred vifte af industrielle automatiseringsprocesser.

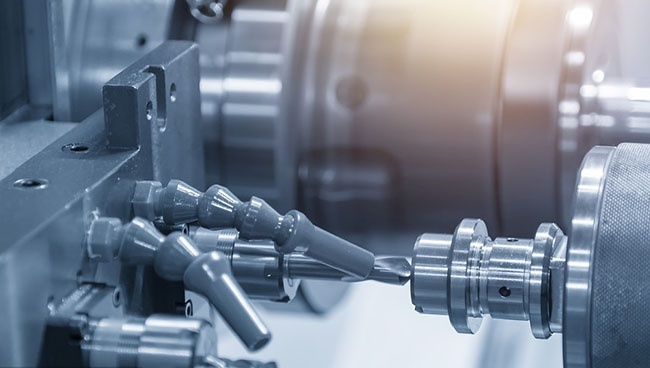

- Værktøjsmaskiner (CNC-maskiner): VFD'er styrer spindelhastigheden og tilspændingshastighederne for CNC-maskiner, hvilket muliggør optimale skærehastigheder for forskellige materialer og værktøjer, hvilket forbedrer bearbejdningsnøjagtigheden og overfladefinishen.

- Blandere og omrørere: I industrier som fødevareforarbejdning, kemisk fremstilling og farmaceutiske produkter giver VFD'er præcis kontrol over blandehastigheder for at sikre ensartet produktkvalitet og forhindre over-agitation eller bundfældning.

- Ekstrudere: I plast- og metalfremstilling regulerer VFD'er hastigheden af ekstruderskruer og opretholder ensartede produktdimensioner og kvalitet.

- Oprulnings- og afviklingsapplikationer: I tekstil-, papir- og trådindustrien giver VFD'er spændingskontrol til oprulnings- og afviklingsprocesser, hvilket sikrer jævn drift og forhindrer materialebrud.

Disse eksempler fremhæver, hvordan VFD'er ikke kun er energibesparende enheder, men grundlæggende værktøjer til at forbedre processtyring, øge pålideligheden og forbedre den overordnede effektivitet af motordrevne systemer på tværs af stort set alle industrielle og kommercielle sektorer.

5. Typer af VFD'er

Mens alle frekvensomformere deler det grundlæggende mål med at kontrollere en AC-motors hastighed og drejningsmoment ved at variere frekvens og spænding, kan de kategoriseres baseret på deres input/output-karakteristika, kontrolmetoder og de typer motorer, de er designet til at fungere. At forstå disse forskelle hjælper med at vælge den mest passende VFD til en given applikation.

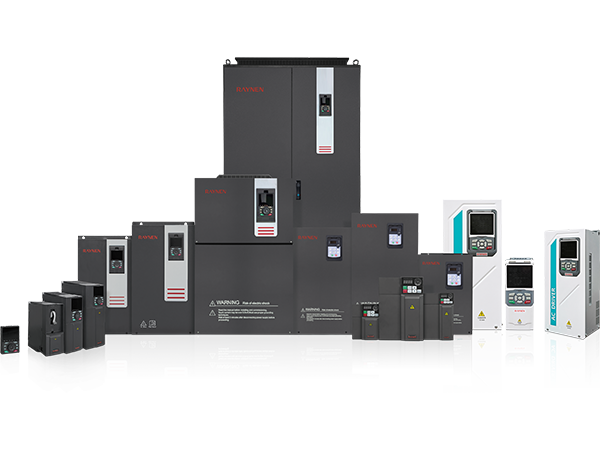

5.1 AC VFD'er

Den mest almindelige og mest anvendte type VFD er AC VFD , designet specielt til at styre AC-induktionsmotorer. Langt de fleste af de tidligere omtalte applikationer (pumper, ventilatorer, transportører osv.) anvender AC-motorer, hvilket gør AC VFD'er til den dominerende form for drivteknologi.

- Betjening: Som beskrevet i "Sådan fungerer en VFD", konverterer disse drev indgående vekselstrøm til jævnstrøm og inverterer den derefter tilbage til variabel frekvens og spænding vekselstrøm ved hjælp af Pulse Width Modulation (PWM).

- Udbredelse: Deres høje effektivitet, robuste design og brede anvendelighed gør dem til arbejdshesten inden for industriel motorstyring. De fås i et stort udvalg af effektklassificeringer, fra fraktioneret hestekræfter til megawatt.

- Undertyper: Inden for AC VFD'er er der yderligere forskelle, primært relateret til deres kontrolmetoder (f.eks. skalarkontrol, vektorkontrol, som vi vil diskutere næste).

5.2 DC VFD'er

Mens AC VFD'er dominerer markedet, DC VFD'er (eller DC-drev) er designet til at styre DC-motorer. Selvom AC-motorer stort set har erstattet DC-motorer i mange nye installationer på grund af deres enklere konstruktion og lavere vedligeholdelse, spiller DC-motorer og deres tilhørende drev stadig en afgørende rolle i specifikke applikationer.

- Betjening: DC-drev bruger typisk en ensretter (ofte en SCR-baseret bro) til at konvertere AC-indgangseffekt direkte til en variabel DC-spænding, som derefter føder DC-motorens anker og/eller feltviklinger. Hastighedsstyring opnås ved at variere ankerspændingen, mens momentstyring involverer manipulation af feltstrømmen.

- Ansøgninger: DC-drev er særligt velegnede til applikationer, der kræver højt startmoment, præcis lavhastighedskontrol og brede hastighedsområder. De findes almindeligvis i ældre industrianlæg, papirmaskiner, stålværker, kraner og elektriske træksystemer, hvor deres unikke drejningsmomentegenskaber er fordelagtige.

- Fordele: Fremragende drejningsmoment ved lav hastighed, enklere kontrolalgoritmer til bestemte opgaver og ofte bedre ydeevne ved regenerativ bremsning (føder energi tilbage til linjen).

- Ulemper: DC-motorer kræver børster og kommutatorer, hvilket fører til mere vedligeholdelse sammenlignet med AC-motorer.

5.3 Vector Control VFD'er (feltorienteret kontrol - FOC)

Vektorkontrol VFD'er , også kendt som Field-Oriented Control (FOC)-drev, repræsenterer et betydeligt fremskridt inden for AC-motorstyring. I modsætning til enklere skalarstyring (diskuteret næste), behandler vektorstyring AC-motoren, som om den var en jævnstrømsmotor, hvilket giver mulighed for uafhængig kontrol af motorflux (som relaterer til magnetisk feltstyrke) og drejningsmomentproducerende strøm.

- Sofistikeret kontrol: Vektorstyring bruger komplekse matematiske algoritmer og avanceret processorkraft til præcist at bestemme den øjeblikkelige position af motorens rotorflux. Den styrer derefter nøjagtigt størrelsen og fasen af motorstrømmen for uafhængigt at styre drejningsmoment og hastighed.

- Encoder eller sensorløs: Vektorstyring kan implementeres med eller uden encoder (en sensor, der giver feedback på motorakselposition).

- Closed-Loop Vector Control (med encoder): Tilbyder den højeste præcision, hvilket giver mulighed for nøjagtig hastigheds- og positionskontrol, selv ved nul hastighed, og højt drejningsmoment. Ideel til applikationer, der kræver meget høj nøjagtighed, såsom robotter, værktøjsmaskiner og elevatorer.

- Sensorløs vektorkontrol: Bruger sofistikerede algoritmer til at estimere rotorpositionen uden en fysisk encoder. Selvom det er lidt mindre præcist end lukket sløjfe, giver det fremragende ydeevne, højt startmoment og et bredt hastighedsområde, ofte tilstrækkeligt til krævende applikationer uden ekstra omkostninger og kompleksitet ved en encoder.

- Vigtigste fordele: Ekstremt højt startmoment, fremragende hastighedsregulering over hele driftsområdet (inklusive meget lave hastigheder), hurtig dynamisk respons og præcis drejningsmomentkontrol.

- Ansøgninger: Kraner, hejseværker, ekstrudere, viklere, værktøjsmaskiner, teststandere og enhver applikation, hvor præcis drejningsmoment og hastighedskontrol er altafgørende.

5.4 Skalær kontrol VFD'er (V/f kontrol)

Skalar kontrol VFD'er , primært ved hjælp af spænding-til-frekvens ( ) kontrolmetode, er den enkleste og mest almindelige type AC VFD. De fungerer efter princippet om at opretholde et konstant forhold mellem den påførte spænding og frekvens til motoren.

- Enklere betjening: VFD'en ændrer spændingen og frekvensen proportionalt for at styre motorhastigheden. Halveres frekvensen, halveres spændingen også. Dette opretholder en relativt konstant magnetisk flux i motoren, hvilket sikrer, at motoren kan producere tilstrækkeligt drejningsmoment.

- Open-loop kontrol: Skalarstyring er i sagens natur en åben-sløjfekontrolmetode; den modtager typisk ikke feedback fra motoren vedrørende dens faktiske hastighed eller position. Den udsender simpelthen en spænding og frekvens baseret på en ønsket hastighedsreference.

- Vigtigste fordele: Enkelhed, omkostningseffektivitet, nem opsætning og robusthed.

- Begrænsninger: Mindre præcis hastighedsregulering sammenlignet med vektorstyring, især ved lave hastigheder. Startmomentet kan være begrænset, og den dynamiske respons er ikke så hurtig. De kan være tilbøjelige til ustabilitet, hvis belastningen svinger betydeligt.

- Ansøgninger: Ideel til applikationer med blæser- eller pumpelignende belastninger (anvendelser med variabelt drejningsmoment), hvor præcis hastighedsregulering ved meget lave hastigheder ikke er kritisk. Almindelig i HVAC-systemer, enkle transportører, små ventilatorer og maskiner til generelle formål.

Valget mellem disse VFD-typer afhænger af applikationens specifikke krav, balanceringsfaktorer som påkrævet hastighedsnøjagtighed, momentkontrol, dynamisk respons, omkostninger og kompleksitet. Moderne VFD'er inkorporerer ofte både skalar- og vektorstyringsfunktioner, hvilket giver brugerne mulighed for at vælge den optimale tilstand til deres specifikke behov.

6. VFD installation og konfiguration

Korrekt installation og omhyggelig konfiguration er altafgørende for at realisere de fulde fordele ved en variabel frekvensomformer. En dårligt installeret eller forkert programmeret VFD kan føre til ineffektiv drift, beskadigelse af udstyr eller endda sikkerhedsrisici. Dette afsnit skitserer de vigtigste trin, der er involveret i at implementere en VFD med succes.

6.1 Planlægning og forberedelse

Inden enhver fysisk installation påbegyndes, er grundig planlægning afgørende. Denne fase danner grundlaget for et sikkert, effektivt og pålideligt VFD-system.

- Områdeundersøgelse og miljøvurdering:

- Sted: Identificer en passende placering til VFD'en under hensyntagen til faktorer som omgivende temperatur, fugtighed, ventilation, støv og vibrationer. VFD'er genererer varme og kræver tilstrækkelig luftstrøm til afkøling.

- Indkapsling: Bestem, om VFD'en kræver et ekstra kabinet (f.eks. NEMA 1, 12, 3R, 4X, IP-klassificeringer) baseret på miljøforholdene (indendørs/udendørs, våde/støvede miljøer).

- Højde: Bemærk højden, da højere højder kan reducere VFD's deratingkapacitet på grund af tyndere luft til afkøling.

- Motor- og belastningsdataindsamling:

- Indsaml fuldstændige typeskiltdata for motoren (hestekræfter/kW, spænding, strømstyrke, RPM, frekvens, servicefaktor, isolationsklasse).

- Forstå egenskaberne af den drevne belastning (f.eks. konstant drejningsmoment, variabelt drejningsmoment, stødbelastninger, inerti) for at sikre korrekt VFD-dimensionering og parameterindstillinger.

- Strømforsyningsanalyse:

- Vurder den indgående strømforsyningsspænding, frekvens og tilgængelig kortslutningsstrøm. Sørg for, at den matcher VFD'ens inputkrav.

- Overvej potentielle problemer med strømkvaliteten (sænkninger, dønninger, harmoniske fra andet udstyr), der kan nødvendiggøre inputledningsreaktorer eller filtre.

- Kabelstørrelse og -føring:

- Bestem passende kabelstørrelser for både indgangs- (linjeside) og udgangseffekt (motorside) baseret på VFD- og motorstrømværdier, kabellængde og overvejelser om spændingsfald.

- Planlæg kabelføring for at minimere elektromagnetisk interferens (EMI) mellem strømkabler, styrekabler og kommunikationskabler. Adskillelse er kritisk.

- Sikkerhedsprotokoller:

- Etabler klare lockout/tagout-procedurer.

- Sørg for overholdelse af lokale elektriske regler (f.eks. NEC i USA, IEC-standarder i Europa) og sikkerhedsbestemmelser.

- Identificer nødvendige personlige værnemidler (PPE).

6.2 Elektriske ledninger og forbindelser

Korrekt ledningsføring er afgørende for sikker og effektiv drift af VFD og motor. Fejl i denne fase kan føre til øjeblikkelig skade eller langsigtede pålidelighedsproblemer.

- Indgående strømforbindelser: Tilslut hovedstrømforsyningen til VFD'ens indgangsterminaler (L1, L2, L3 for trefaset). Sørg for korrekt faserotation.

- Motorudgangsforbindelser: Tilslut VFD'ens udgangsklemmer (T1, T2, T3 eller U, V, W) til de tilsvarende motorklemmer. Brug passende motorklassificeret kabel, helst skærmet, for at minimere udstrålet EMI.

- Jording: Etabler et robust jordingssystem for både VFD'en og motoren. Korrekt jording er afgørende for sikkerhed, EMI-reduktion og overspændingsbeskyttelse. Dette inkluderer ofte en lavimpedans jordsti tilbage til serviceindgangen.

- Styreledninger: Tilslut styresignaler, såsom start/stop-kommandoer, hastighedsreference (f.eks. 0-10V, 4-20mA), fejlrelæer og digitale ind-/udgange til de relevante VFD-terminaler. Brug skærmede parsnoede kabler til analoge signaler og kommunikationssignaler for at forhindre støjinterferens.

- Eksterne enheder: Ledning i eventuelle eksterne sikkerhedskredsløb (f.eks. nødstop, termiske overbelastningsrelæer hvis ekstern til VFD ), bremsemodstande eller kommunikationsmoduler som krævet af applikationen.

- Afbrydelse betyder: Installer passende afbrydere med sikring eller kredsløbsafbrydere på linjesiden af VFD'en for isolering og overstrømsbeskyttelse. Brug IKKE en kontaktor direkte mellem VFD-udgangen og motoren til regelmæssig start/stop-drift, da dette kan beskadige VFD'en.

6.3 Parameterindstillinger og programmering

Når den er tilsluttet, skal VFD'en konfigureres (programmeres) til at matche de specifikke motor- og applikationskrav. Dette gøres via VFD'ens tastatur, dedikeret software eller et menneske-maskine-interface (HMI).

- Indtastning af motordata: Indtast vigtige motornavnepladedata:

- Nominel spænding (V)

- Nominel frekvens (Hz)

- Nominel strøm (A)

- Nominel hastighed (RPM)

- Nominel effekt (HK/kW)

- Applikationsspecifikke parametre:

- Accelerations-/decelerationsramper: Indstil den tid, det tager for motoren at rampe op til hastighed (accel) og rampe ned (decel). Disse værdier beskytter det mekaniske system og sikrer problemfri drift.

- Min/maks frekvenser: Definer det tilladte driftshastighedsområde for motoren.

- Kontroltilstand: Vælg den passende kontroltilstand (f.eks. V/f-skalar, sensorløs vektor, lukket sløjfe-vektor) baseret på applikationens ydeevnekrav.

- Kontrolkilde: Definer, hvordan VFD'en modtager sin hastighedsreference (f.eks. tastatur, analog indgang, kommunikationsbus).

- Digital input/output konfiguration: Programmer funktionen af digitale indgange (f.eks. start, stop, fejlnulstilling) og udgange (f.eks. driftsstatus, fejlindikation).

- Beskyttelsesfunktioner: Konfigurer indstillinger for overstrøm, overspænding, underspænding, motoroverbelastning og termisk beskyttelse.

- Spring over frekvenser: Hvis der opstår mekanisk resonans ved bestemte hastigheder, programmeres VFD'en til at "springe over" disse frekvenser for at forhindre vibrationer.

- Auto-tuning (hvis tilgængelig): Mange moderne VFD'er tilbyder en auto-tuning funktion. Denne proces gør det muligt for VFD'en at køre en række tests på den tilsluttede motor (mens den er afbrudt fra belastningen) for nøjagtigt at bestemme dens elektriske karakteristika. Dette optimerer VFD's kontrolalgoritmer for den specifikke motor, hvilket fører til bedre ydeevne og effektivitet.

6.4 Idriftsættelse og test

Den sidste fase involverer at bringe VFD-systemet online og verificere dets ydeevne.

- Kontrol før opstart:

- Dobbelttjek alle ledningsforbindelser for korrekthed og tæthed.

- Bekræft jordforbindelsens integritet.

- Sørg for, at alle sikkerhedsdæksler er på plads.

- Tjek for værktøj eller snavs, der er tilbage inde i kabinettet.

- Indledende opstart: Sæt strøm til VFD'en og observer for eventuelle umiddelbare fejlindikationer.

- No-load test (hvis det er muligt): Hvis det er muligt, skal du først køre motoren uden mekanisk belastning, gradvist øge hastigheden for at verificere grundlæggende drift, rotationsretning og strømforbrug.

- Indlæst test: Tilslut motoren til dens mekaniske belastning og udfør en fuld funktionstest på tværs af driftshastighedsområdet.

- Overvåg motorstrøm, spænding, hastighed og temperatur.

- Bekræft accelerations- og decelerationstider.

- Bekræft, at styreindgange (hastighedsreference, start/stop) og udgange (status, fejl) fungerer korrekt.

- Tjek for usædvanlig støj, vibrationer eller overophedning.

- Dokumentation: Registrer alle endelige parameterindstillinger, ledningsdiagrammer og testresultater til fremtidig vedligeholdelse og fejlfinding.

Ved omhyggeligt at følge disse trin kan installatører sikre, at VFD-systemet fungerer sikkert, effektivt og pålideligt og leverer de tilsigtede fordele til applikationen.

7. VFD-vedligeholdelse og fejlfinding

Selv med korrekt installation og konfiguration kræver frekvensomformere løbende opmærksomhed for at sikre deres pålidelige og effektive drift. Regelmæssig vedligeholdelse forhindrer for tidlige fejl, mens en systematisk tilgang til fejlfinding hurtigt kan løse problemer og minimere kostbar nedetid.

7.1 Regelmæssig inspektion og rengøring

Forebyggende vedligeholdelse er hjørnestenen i VFD's levetid. Ved at overholde en planlagt inspektion og rengøring kan mange almindelige problemer afværges.

- Visuel inspektion (ugentlig/månedlig):

- Ekstern renlighed: Tjek for meget støv, snavs eller snavs på VFD-kabinettet, køleribber og ventilationsåbninger. Blokkede ventilationsåbninger forringer varmeafledningen betydeligt.

- Forbindelser: Undersøg visuelt alle strøm- og kontrolledninger for tegn på løse forbindelser, misfarvning (som indikerer overophedning) eller korrosion. Tætte forbindelser er afgørende.

- Fans: Vær opmærksom på køleventilatorer (både interne og eksterne) for korrekt drift, usædvanlig støj eller fysisk skade. Sørg for, at de er fri for forhindringer.

- Indikatorer/display: Kontroller VFD'ens display for eventuelle fejlkoder, advarselsmeddelelser eller usædvanlige aflæsninger. Bemærk enhver flimrende eller blank skærm.

- Miljøforhold: Overvåg den omgivende temperatur og fugtighed omkring VFD'en. Sørg for, at miljøet forbliver inden for producentens specificerede driftsområde. Se efter tegn på fugtindtrængning.

- Indvendig rengøring (kvartalsvis/årligt, afhængigt af miljøet):

- Afbryd strømmen sikkert: Følg ALTID strenge lockout/tagout-procedurer, før du åbner VFD-kabinettet. Tillad tilstrækkelig tid til, at DC-buskondensatorerne kan aflades (kontroller DC-busspændingen, indtil den viser nul).

- Fjernelse af støv: Brug trykluft (tør, oliefri og ved lavt tryk for at undgå at beskadige følsomme komponenter) eller en blød, ikke-ledende børste til at fjerne støv og snavs fra køleplader, printkort og andre interne komponenter. Vær særlig opmærksom på kølekanaler.

- Komponentkontrol: Se efter hævede eller utætte kondensatorer, misfarvede komponenter eller brændemærker, som kan indikere forestående fejl.

- Udskiftning/rengøring af filter: Hvis VFD'en eller dens kabinet har luftfiltre, skal du rengøre eller udskifte dem regelmæssigt (f.eks. månedligt), da de er afgørende for at opretholde korrekt luftstrøm.

- Komponent Life Cycle Management: Vær opmærksom på den typiske levetid for VFD-komponenter. Køleventilatorer skal muligvis udskiftes hvert 3.-5. år, og DC-buskondensatorer kan kræve udskiftning eller omformning (hvis VFD'en har været strømløs i længere perioder) hvert 5.-7. år, afhængigt af driftsforholdene.

7.2 Almindelige VFD-problemer og løsninger

På trods af omhyggelig vedligeholdelse kan VFD'er støde på problemer. Her er nogle almindelige problemer og deres typiske løsninger:

- Overstrømsfejl (OC):

- Årsager: Pludselige belastningsændringer, mekanisk binding i det drevne udstyr, motorproblemer (kortede viklinger, slidte lejer), forkerte VFD-accelerations-/decelerationstider, forkerte motorparametre i VFD'en.

- Løsninger: Kontroller den mekaniske belastning for forhindringer. Undersøg motoren. Forøg accelerationstiden. Bekræft motorparametre. Tjek for kortslutninger i motorens ledninger.

- Overspændingsfejl (OV):

- Årsager: Hurtig deceleration af en belastning med høj inerti (motoren fungerer som en generator, der fører energi tilbage til VFD'ens DC-bus), for høj indgangsspænding, strømstød.

- Løsninger: Øg decelerationstiden. Tilføj en bremsemodstand eller bremseenhed (dynamisk bremsning), hvis regenerativ energi er betydelig. Kontroller indgangsspændingsstabiliteten.

- Underspændingsfejl (UV):

- Årsager: Lav indgående forsyningsspænding, strømfald, pludseligt spændingsfald på grund af store belastninger andre steder på nettet.

- Løsninger: Kontroller hovedstrømforsyningens spænding. Kontakt forsyningsselskabet. Installer en spændingsregulator eller uafbrydelig strømforsyning (UPS), hvis der opstår hyppige fald.

- Overtemperaturfejl (OH/OT):

- Årsager: Utilstrækkelig køling (tilstoppede filtre, defekt køleblæser), høj omgivelsestemperatur, VFD-kabinet for lille, VFD underdimensioneret til applikationen, vedvarende overbelastning.

- Løsninger: Rengør filtre og køleribber. Udskift defekte køleventilatorer. Sørg for tilstrækkelig ventilation. Reducer den omgivende temperatur, hvis det er muligt. Bekræft VFD-størrelsen. Reducer belastningen, hvis den konstant overbelastes.

- Jordfejl (GF):

- Årsager: Isolationsnedbrud i motorviklinger eller motorkabel, fugtindtrængning i motor eller kabler, defekt VFD intern komponent.

- Løsninger: Afbryd straks strømmen, og afbryd motoren og kablet fra VFD'en. Brug en isolationsmodstandstester (Megohmmeter) til at teste motoren og kablet for isolationsintegritet.

- Motor kører ikke / forkert hastighed:

- Årsager: Forkert VFD-programmering, forkert hastighedsreference, defekt styreledning, motorfejl, VFD-udgangsfejl.

- Løsninger: Bekræft VFD-parametre (min/maks. frekvens, styrekilde, motordata). Kontroller styreledninger. Test motorviklingsmodstand. Kontroller VFD udgangsspænding og strøm (ved hjælp af et multimeter og/eller oscilloskop).

- Kommunikationsfejl:

- Årsager: Løse kommunikationskabler, forkerte kommunikationsindstillinger (f.eks. baudrate, adresse), støjinterferens, defekt kommunikationsmodul.

7.3 Harmonics Mitigation (fortsat)

- Active Front End (AFE) VFD'er/aktive harmoniske filtre: Disse er de mest avancerede løsninger til harmonisk dæmpning.

- Aktive frontend VFD'er: I stedet for en simpel diode-ensretter bruger AFE VFD'er en IGBT-baseret ensretter, der aktivt kan styre inputstrømmens bølgeform. Dette giver dem mulighed for at trække en næsten perfekt sinusformet strøm fra forsyningen, hvilket resulterer i ekstremt lav harmonisk forvrængning (typisk mindre end 5% THD) og endda evnen til at regenerere strøm tilbage til nettet. Selvom de er dyrere, er de ideelle til store installationer eller faciliteter med strenge krav til strømkvalitet.

- Aktive harmoniske filtre (AHF): Disse er eksterne enheder, der er forbundet parallelt med VFD(erne) og andre harmonisk-genererende belastninger. En AHF overvåger den aktuelle bølgeform og injicerer præcist beregnede modstrøm for at udligne de harmoniske forvrængninger, hvilket effektivt renser strømledningen for alt tilsluttet udstyr.

- Passive harmoniske filtre: Tunede LC-filtre (induktor-kondensator) kan installeres på indgangssiden af VFD'en for at absorbere specifikke harmoniske frekvenser. De er effektive, men skal være omhyggeligt designet til den specifikke harmoniske profil og kan føre til resonansproblemer, hvis de ikke anvendes korrekt.

Valget af harmonisk afbødningsstrategi afhænger af faktorer såsom de totale harmoniske forvrængningsgrænser fastsat af forsyningsvirksomheden (f.eks. IEEE 519-standarden), antallet og størrelsen af VFD'er, følsomheden af andet udstyr på det samme elektriske netværk og budgettet.

7.4 Brug af diagnosticeringsværktøjer

Effektiv fejlfinding afhænger i høj grad af intelligent brug af diagnostiske værktøjer. Disse værktøjer giver indsigt i VFD'ens interne tilstand og motorens ydeevne.

- VFD tastatur og skærm: Dette er det primære og mest umiddelbare diagnostiske værktøj.

- Fejlkoder: Displayet vil vise specifikke fejlkoder (f.eks. "OC1" for overstrøm, "OV" for overspænding), der svarer til indtastningerne i VFD's manual, hvilket giver den første ledetråd til problemet.

- Advarselsmeddelelser: Advarsler angiver ikke-kritiske forhold, der kan føre til en fejl, hvis de ikke løses (f.eks. "Advarsel om overtemperatur i motoren").

- Driftsparametre: Displayet tillader overvågning af realtidsparametre såsom udgangsfrekvens, udgangsspænding, udgangsstrøm, motorhastighed (RPM), DC-busspænding, udgangseffekt (kW) og motortemperatur. Disse aflæsninger er uvurderlige for at forstå VFD's nuværende tilstand.

- Hændelseslogfiler: Mange VFD'er vedligeholder en intern log over seneste fejl og advarsler, herunder tidsstempler, som hjælper med at identificere intermitterende problemer eller tendenser.

- Multimeter (digitalt voltmeter/amperemeter): Vigtigt for elektrisk kontrol.

- Spændingskontrol: Bekræft indgående AC-linjespænding, DC-busspænding og output AC-spænding til motoren (mål fase-til-fase og fase-til-jord).

- Nuværende checks: Mål input- og outputstrøm til VFD'en og strøm til motoren. Brug et amperemeter med klemme for bekvemmelighed og sikkerhed på strømførende kredsløb.

- Modstand/kontinuitet: Tjek motorviklingsmodstand og kabelkontinuitet (med strøm fra og DC-bus afladet) for at identificere åbne kredsløb eller kortslutninger.

- Isolationsmodstandstester (megohmmeter):

- Bruges til at måle isolationsmodstanden af motorviklinger og motorkabler. En lav aflæsning indikerer isolationsforringelse eller en jordfejl. Dette er et kritisk forudsigende vedligeholdelsesværktøj.

- Oscilloskop:

- Til avanceret fejlfinding kan et oscilloskop bruges til at visualisere VFD'ens udgangsbølgeform (PWM-impulser) til motoren. Dette hjælper med at diagnosticere problemer som koblingsproblemer i inverteren, ubalancerede faser eller overdreven støj. Forsigtig: Kræver specialviden og sikkerhedsforanstaltninger på grund af høje spændinger og frekvenser.

- VFD-software og pc-grænseflade:

- Mange VFD-producenter leverer proprietær software, der gør det muligt for en computer at oprette forbindelse til VFD'en. Denne software tilbyder typisk:

- Parameterstyring: Nemmere indstilling, lagring og indlæsning af parametre.

- Overvågning i realtid: Grafisk visning af driftsdata, trending og logning.

- Diagnostiske værktøjer: Avanceret fejldiagnostik, bølgeformsanalyse og datalogning for detaljeret fejlfinding.

- Firmwareopdateringer: Mulighed for at opdatere VFD'ens interne software.

- Mange VFD-producenter leverer proprietær software, der gør det muligt for en computer at oprette forbindelse til VFD'en. Denne software tilbyder typisk:

- Termisk billedkamera (infrarødt kamera):

- Nyttigt til at identificere overophedningskomponenter (f.eks. løse forbindelser, belastede strømkomponenter, motorens hotspots) på VFD, motor eller kabler, hvilket giver en berøringsfri metode til tidlig detektering af potentielle fejl.

Ved at kombinere regelmæssig forebyggende vedligeholdelse med en systematisk fejlfindingstilgang og velovervejet brug af diagnostiske værktøjer kan industrielle operationer maksimere oppetiden og levetiden for deres VFD'er, hvilket sikrer kontinuerlig produktivitet.

8. Avancerede VFD-funktioner

Mens kernefunktionen i en VFD er at styre motorhastigheden, er moderne frekvensomformere langt mere end simple hastighedsregulatorer. De integrerer et væld af avancerede funktioner, der forbedrer proceskontrol, forbedrer effektiviteten, styrker sikkerheden og letter problemfri integration i bredere automatiseringsarkitekturer. Disse muligheder forvandler VFD'er til intelligente komponenter inden for industrielle systemer.

8.1 PID-kontrol

Måske er en af de mest kraftfulde indbyggede funktioner i mange VFD'er deres integrerede Proportional-integral-afledt (PID) kontrol funktionalitet. Dette gør det muligt for VFD'en at fungere som en selvstændig lukket sløjfe-controller til forskellige procesvariabler, hvilket eliminerer behovet for en ekstern PLC eller dedikeret controller i mange applikationer.

- Sådan virker det: VFD'en modtager feedback fra en processensor (f.eks. tryktransducer, flowmåler, niveausensor) som dens "procesvariabel" (PV). Den sammenligner derefter denne PV med et ønsket "setpunkt" (SP). PID-algoritmen i VFD'en beregner fejlen mellem PV og SP og justerer motorhastigheden (udgangsfrekvensen) for at minimere denne fejl.

- Ansøgninger:

- Konstant trykpumpning: En VFD kan opretholde et konstant vandtryk i en bygning ved at justere pumpehastigheden baseret på feedback fra en tryksensor.

- Konstant flow systemer: Regulering af ventilator- eller pumpehastighed for at opretholde en specifik luftstrøm eller væskeflowhastighed.

- Temperaturkontrol: Justering af blæserhastighed i et kølesystem for at opretholde en ønsket temperatur.

- Fordele: Forenklet systemarkitektur, reducerede hardwareomkostninger, hurtigere svartider og mere stabil proceskontrol.

8.2 Bremsemodstande

Til applikationer, der involverer høje inertibelastninger eller processer, der kræver hurtig deceleration, kan standard VFD'er generere en overspændingsfejl på grund af, at motoren fungerer som en generator og fører energi tilbage til VFD'ens DC-bus. Bremsemodstande (også kendt som dynamiske bremsemodstande) giver en løsning til at sprede denne overskydende regenerative energi.

- Sådan fungerer de: Når motoren decelererer hurtigere end dens naturlige friløbshastighed, omdanner den mekanisk energi tilbage til elektrisk energi. VFD'en overvåger dens DC-busspænding; hvis den stiger over en forudindstillet grænse, skifter den hurtigt en intern eller ekstern transistor for at forbinde bremsemodstanden over DC-bussen. Den overskydende energi spredes derefter sikkert som varme i modstanden.

- Ansøgninger: Kraner, hejseværker, centrifuger, højhastighedssave, store ventilatorer eller svinghjul og enhver applikation, hvor kontrolleret, hurtig stop eller deceleration er påkrævet.

- Fordele: Muliggør hurtige og kontrollerede stop, forhindrer overspændingsfejl, beskytter VFD'en og forbedrer sikkerhed og produktivitet.

8.3 Kommunikationsprotokoller (f.eks. Modbus, Ethernet/IP)

Moderne VFD'er er designet til at integreres problemfrit i sofistikeret industriel automation og Building Management Systems (BMS). Dette opnås gennem understøttelse af forskellige standardkommunikationsprotokoller.

- Formål: Disse protokoller gør det muligt for VFD'en at kommunikere med PLC'er (Programmable Logic Controllers), HMI'er (Human-Machine Interfaces), DCS (Distributed Control Systems) og andre netværksenheder. Dette muliggør:

- Fjernbetjening: Start, stop og indstilling af hastighedsreferencer fra et centralt kontrolrum.

- Overvågning: Aflæsning af driftsdata (strøm, spænding, hastighed, effekt, fejlkoder) i realtid.

- Parameterstyring: Fjernændring af VFD-parametre.

- Diagnostik: Modtagelse af detaljerede fejl- og advarselsoplysninger til forudsigelig vedligeholdelse.

- Fælles protokoller:

- Modbus RTU (RS-485): En meget brugt, robust seriel kommunikationsprotokol, enkel at implementere og meget almindelig for VFD'er.

- Ethernet/IP, PROFINET, Modbus TCP/IP: Stadig mere udbredte industrielle Ethernet-protokoller, der tilbyder højere hastigheder, større datakapacitet og lettere integration i moderne it-netværk.

- CANopen, DeviceNet, Profibus DP: Andre fieldbus-protokoller, der er almindelige i specifikke industrier eller regioner.

- Fordele: Centraliseret kontrol og overvågning, forbedret diagnostik, reduceret ledningskompleksitet, forbedret dataanalyse til operationel indsigt og lettere integration i smart factory (Industry 4.0) initiativer.

8.4 Sikkerhedsfunktioner

Sikkerhed er altafgørende i industrielle miljøer, og VFD'er inkorporerer flere funktioner til at beskytte personale og udstyr.

- Sikkert moment fra (STO): Dette er en kritisk sikkerhedsfunktion, der forhindrer VFD'en i at tilføre strøm til motoren, selvom en kørselskommando er til stede. STO afbryder direkte VFD'ens effekttrin, hvilket sikrer ingen utilsigtet motorbevægelse. Det bruges ofte til nødstop eller til sikker maskinadgang. Mange VFD'er er certificeret til at opfylde internationale sikkerhedsstandarder (f.eks. IEC 61800-5-2, ISO 13849-1) for STO.

- Sikkert stop 1 (SS1): Denne funktion starter en kontrolleret deceleration af motoren til stop, efterfulgt af aktivering af STO efter en defineret forsinkelse eller hastighedstærskel. Nyttigt til applikationer, hvor et kontrolleret stop er sikrere end et øjeblikkeligt strømafbrydelse.

- Integreret termisk overbelastningsbeskyttelse: VFD'er overvåger konstant motorens strøm og kan estimere dens temperatur, hvilket giver beskyttelse mod overophedning, ofte mere præcist end traditionelle termiske overbelastninger.

- Kortslutnings- og jordfejlsbeskyttelse: Interne kredsløb beskytter VFD'en og motoren mod skader på grund af kortslutninger eller jordfejl på udgangssiden.

- Parameter Lockout: Evnen til at beskytte VFD-parametre med adgangskode forhindrer uautoriserede eller utilsigtede ændringer af kritiske indstillinger.

- Fejldiagnostik: Detaljerede fejlkoder og beskrivelser hjælper med hurtigt at identificere og løse sikkerhedsrelaterede problemer.

Disse avancerede funktioner løfter VFD'er fra blotte motorcontrollere til sofistikerede, intelligente og sikre komponenter, der markant forbedrer ydeevnen, effektiviteten og pålideligheden af industrielle processer.

9. Valg af den rigtige VFD

At vælge det passende frekvensomformer er en kritisk beslutning, der påvirker systemets ydeevne, energieffektivitet, pålidelighed og samlede omkostninger. En omhyggelig evaluering af flere nøglefaktorer er afgørende for at sikre, at VFD'en perfekt matcher applikationens krav.

9.1 Motorkompatibilitet

VFD'en og motoren er uløseligt forbundet, og deres kompatibilitet er altafgørende.

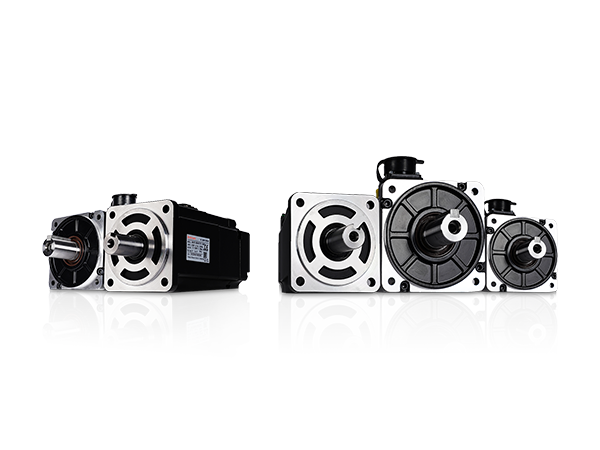

- Motortype (AC-induktion, Permanent Magnet, Synkron reluktans): De fleste VFD'er er designet til standard NEMA eller IEC AC induktionsmotorer, som er den mest almindelige industrimotortype. Men for specialiserede motorer som Permanent Magnet (PM) synkronmotorer (ofte fundet i højeffektive applikationer) eller Synchronous Reluctans (SynRM) motorer, er en VFD specielt designet til eller i stand til at styre disse typer (som normalt kræver vektorkontrolalgoritmer) nødvendig.

- Spænding og strømværdi: VFD'ens nominelle udgangsspænding og strøm skal svare til eller overstige motorens mærkepladespænding og fuldlast ampere (FLA). Sørg for, at VFD'en kan levere den nødvendige strøm til motorens start og kontinuerlige drift.

- Hestekræfter/kW Rating: Selvom det er vigtigt, er det utilstrækkeligt at matche hestekræfter. Prioritér altid at matche VFD'ens kontinuerlige udgangsstrømklassificering til motorens FLA, da strøm er den primære faktor for motoropvarmning og VFD-dimensionering.

- Motorisolering (inverterpligt): Standardmotorer er designet til sinusformede bølgeformer. PWM-outputtet fra en VFD kan skabe spændingsspidser og common mode spændinger, der belaster motorviklingsisolering. For nye installationer, specificer "inverter duty" eller "VFD-klassificerede" motorer (typisk NEMA MG 1 Part 31 eller IEC 60034-18-42 kompatible), da de har forbedret isolering til at modstå disse belastninger, hvilket forlænger motorens levetid. For eksisterende standardmotorer bør du overveje at tilføje udgangsfiltre (f.eks. dv/dt-filtre, sinusbølgefiltre), hvis kablerne er lange, eller isolationsintegriteten er et problem.

- Kabellængde: Lange motorkabler (typisk over 50-100 fod/15-30 meter, afhængigt af VFD og motorstørrelse) kan forværre problemer med spændingsrefleksion, hvilket fører til højere spændingsspidser ved motorterminalerne. Udgangsreaktorer eller filtre kan være påkrævet.

9.2 Belastningskrav

Forståelse af egenskaberne ved den drevne last er afgørende for korrekt VFD-dimensionering og valg af funktion.

- Belastningstype (variabelt drejningsmoment, konstant drejningsmoment, konstant effekt):

- Variabelt drejningsmoment: Anvendelser som centrifugalpumper og ventilatorer, hvor drejningsmomentkravene falder markant med hastigheden. Disse er de mest energieffektive VFD-applikationer. En standard VFD dimensioneret til motorens FLA er normalt tilstrækkelig.

- Konstant moment: Anvendelser, hvor drejningsmomentet forbliver relativt konstant uanset hastighed, såsom transportører, fortrængningspumper og ekstrudere. Disse kræver ofte en VFD med en højere overbelastningskapacitet og potentielt vektorstyring for bedre drejningsmoment ved lav hastighed.

- Konstant kraft (feltsvækkelse): Anvendelser som spindeldrev på værktøjsmaskiner, hvor drejningsmomentet falder ved højere hastigheder (over basishastigheden), men udgangseffekten forbliver relativt konstant. Disse kræver en VFD, der er i stand til feltsvækkelse.

- Startmoment og overbelastningskapacitet: Kræver applikationen højt startmoment (f.eks. en tungt belastet transportør, mixer)? VFD'en skal kunne levere tilstrækkelig spidsstrøm under acceleration. Overvej VFD'ens kortsigtede overbelastningsvurdering (f.eks. 150 % i 60 sekunder).

- Hastighedsområde og nøjagtighed: Hvad er den påkrævede minimums- og maksimumshastighed? Kræver applikationen præcis hastighedsregulering, især ved lave hastigheder eller under varierende belastninger (f.eks. værktøjsmaskiner, hejseværker)? Hvis det er tilfældet, vil vektorstyring (sensorløs eller lukket sløjfe med encoderfeedback) være nødvendig.

- Dynamisk respons: Hvor hurtigt skal motoren reagere på ændringer i hastighed eller belastning? Applikationer, der kræver hurtig acceleration/deceleration eller hyppige reverseringer, kan have brug for VFD'er med avancerede kontrolalgoritmer og potentielt bremsemodstande.

- Regenerativ energi: Decelererer lasten ofte hurtigt eller har eftersynsegenskaber (f.eks. kraner, centrifuger)? Hvis det er tilfældet, skal VFD'en håndtere regenerativ energi, hvilket muligvis kræver bremsemodstande eller en Active Front End (AFE) VFD.

9.3 Miljøforhold

Driftsmiljøet har væsentlig indflydelse på typen af VFD-kabinet og de nødvendige beskyttelsesfunktioner.

- Omgivelsestemperatur: VFD'er er klassificeret til specifikke omgivende temperaturområder (f.eks. 0-40°C eller 32-104°F). Drift uden for dette område kræver reduktion eller yderligere køling. Høje temperaturer reducerer komponenternes levetid alvorligt.

- Luftfugtighed: Høj luftfugtighed kan føre til kondens og korrosion. Sørg for, at VFD'en har en passende NEMA/IP-klassificering for fugtighedsniveauet.

- Støv, snavs og forurenende stoffer: Et støvet eller snavset miljø kræver et højere NEMA/IP-klassificeret kabinet (f.eks. NEMA 12, IP54, IP65) for at forhindre forurenende stoffer i at trænge ind i VFD'en og forårsage skade eller overophedning. Vaskapplikationer kan have brug for NEMA 4X/IP66.

- Højde: I højere højder falder luftdensiteten, hvilket reducerer VFD'ens køleeffektivitet. VFD'er skal typisk nedsættes for installationer over 1000 meter (3300 fod).

- Vibration og stød: I miljøer med betydelige vibrationer skal du sikre dig, at VFD er monteret sikkert og overveje vibrationsdæmpende foranstaltninger.

9.4 Omkostningsovervejelser

Mens den oprindelige købspris er en faktor, er de samlede ejerskabsomkostninger et mere nøjagtigt mål for en VFDs økonomiske virkning.

- Oprindelig købspris: Sammenlign VFD-priser fra forskellige producenter, men lad ikke dette være den eneste afgørende faktor.

- Energibesparelser: Beregn potentielle energibesparelser over udstyrets levetid. For variable momentbelastninger kan tilbagebetalingstiderne være meget korte.

- Installationsomkostninger: Overvej ledninger, rør, kabinet og lønomkostninger.

- Vedligeholdelses- og nedetidsomkostninger: Tag hensyn til forventede vedligeholdelseskrav, tilgængelighed af reservedele og omkostningerne ved potentiel nedetid, hvis VFD'en svigter.

- Harmonics Mitigation Omkostninger: Hvis strømkvaliteten er et problem, skal du inkludere omkostningerne til linjereaktorer, filtre eller AFE VFD'er.

- Integrationsomkostninger: Regn for omkostningerne til kommunikationsmoduler, programmeringstid og integration med eksisterende styresystemer.

- Rabatter og incitamenter: Tjek for lokale forsyningsrabatter eller offentlige incitamenter til energieffektivt udstyr, som kan opveje den oprindelige investering betydeligt.

Ved systematisk at evaluere disse faktorer kan ingeniører og fabriksledere træffe en informeret beslutning og vælge en variabel frekvensomformer, der ikke kun opfylder de tekniske krav til applikationen, men også leverer optimal ydeevne, pålidelighed og langsigtet økonomisk værdi.

10. Top VFD-producenter

Det globale marked for Variable Frequency Drives er stærkt konkurrencepræget, domineret af nogle få store multinationale selskaber, der er kendt for deres omfattende produktporteføljer, robust teknologi og udbredte supportnetværk. Disse producenter innoverer løbende og tilbyder drev med avancerede funktioner, forbedret effektivitet og forbedret tilslutningsmuligheder. Selvom denne liste ikke er udtømmende, fremhæver den nogle af de mest anerkendte og udbredte VFD-mærker på verdensplan.

10.1 ABB

ABB (Asea Brown Boveri) er et schweizisk-svensk multinationalt selskab, der er kendt for sit lederskab inden for robotteknologi, strøm, tungt elektrisk udstyr og automationsteknologi. ABB er en af de største og mest fremtrædende producenter af VFD'er globalt.

- Nøglestyrker:

- Omfattende udvalg: Tilbyder et utroligt bredt spektrum af VFD'er, fra mikrodrev til små applikationer til højeffekt industrielle drev til store motorer (op til megawatt).

- Applikationsspecifikke drev: Kendt for specialiserede drev skræddersyet til specifikke industrier, såsom HVAC, vand og spildevand samt olie og gas.

- Avancerede funktioner: Stærkt fokus på energieffektivitet, tilslutningsmuligheder (IoT-aktiverede drev) og avancerede kontrolalgoritmer.

- Global tilstedeværelse: Omfattende salgs- og servicenetværk på verdensplan.

- Bemærkelsesværdige produktlinjer: ACS (f.eks. ACS355, ACS580, ACH580 for HVAC, ACS880 industrielle drev).

10.2 Siemens

Siemens AG er en tysk multinational konglomeratvirksomhed og den største industrielle produktionsvirksomhed i Europa med fokus på elektrificering, automatisering og digitalisering. Siemens er en stor spiller på VFD-markedet, især inden for industrielle automationsløsninger.

- Nøglestyrker:

- Integration med automatisering: VFD'er er problemfrit integreret i det bredere Siemens TIA Portal (Totally Integrated Automation) økosystem, hvilket forenkler systemdesign og programmering.

- Robusthed og pålidelighed: Kendt for at producere meget pålidelige og holdbare drev velegnet til krævende industrielle miljøer.

- Bredt ydeevneområde: Tilbyder drev fra grundlæggende til højtydende, inklusive specialiserede drev til bevægelseskontrol.

- Branchespecifikke løsninger: Stærk tilstedeværelse i bilindustrien, maskinbygning og procesindustrien.

- Bemærkelsesværdige produktlinjer: SINAMICS (f.eks. G120, G130, S120-serien).

10.3 Rockwell Automation (Allen-Bradley)

Rockwell Automation er en amerikansk leverandør af industriel automatisering og informationsprodukter. Dens Allen-Bradley mærket er meget anerkendt for kontrolsystemer og industrielle komponenter, herunder en betydelig linje af VFD'er.

- Nøglestyrker:

- Integration med Logix Platform: Stærk integration med Rockwells ControlLogix og CompactLogix PLC'er, hvilket forenkler programmering og dataudveksling gennem Studio 5000-miljøet.

- Brugervenlig grænseflade: Ofte rost for intuitive programmerings- og diagnostiske muligheder, især for brugere, der er fortrolige med Rockwells økosystem.

- Robusthed: Produkter er generelt designet til krævende industrielle applikationer.

- Nordamerikansk markedsandel: Meget stærk markedstilstedeværelse i Nordamerika.

- Bemærkelsesværdige produktlinjer: PowerFlex (f.eks. PowerFlex 525, PowerFlex 755-serien).

10.4 Danfoss

Danfoss A/S er en dansk multinational virksomhed med fokus på klima- og energieffektiviseringsløsninger. De er en betydelig global leverandør af VFD'er, især stærk inden for HVAC, køling og vand- og spildevandsapplikationer.

- Nøglestyrker:

- Fokus på energieffektivitet: Banebrydende inden for VFD-teknologi med stor vægt på at maksimere energibesparelser.

- Dedikeret applikationsekspertise: Fremragende applikationsspecifik software og funktioner til pumper, ventilatorer og kølekompressorer.

- Brugergrænseflade: Ofte rost for deres brugervenlige tastaturer og opsætningsguider.

- Kompakt design: Kendt for kompakte og modulære designs.

- Bemærkelsesværdige produktlinjer: VLT®-drev (f.eks. VLT® HVAC Drive, VLT® AQUA Drive, VLT® AutomationDrive).

10.5 Schneider Electric

Schneider Electric er et fransk multinationalt selskab, der leverer energistyrings- og automationsløsninger over hele verden. De tilbyder en bred portefølje af industrielle kontrol- og strømprodukter, herunder VFD'er.

- Nøglestyrker:

- Omfattende tilbud: Giver en bred vifte af VFD'er egnet til forskellige applikationer, fra simple maskiner til komplekse processer.

- EcoStruxure-integration: Drev er en del af Schneiders bredere EcoStruxure-arkitektur for tilsluttede produkter og kantstyring, hvilket letter smart energistyring.

- Stærk tilstedeværelse i infrastruktur og bygninger: Særligt stærk i kommercielle bygninger, datacentre og kritisk infrastruktur.

- Brugervenlige værktøjer: Vægt på brugervenlighed og idriftsættelse.

- Bemærkelsesværdige produktlinjer: Altivar (f.eks. Altivar Process, Altivar Machine, Altivar Easy-serien).

10.6 Yaskawa

Yaskawa Electric Corporation er en japansk producent af servomotorer, bevægelsescontrollere, AC-motordrev, kontakter og industrirobotter. De er en førende global producent af VFD'er, især kendt for deres højtydende og pålidelige drev.

- Nøglestyrker:

- Høj ydeevne: Kendt for drev, der tilbyder fremragende hastigheds- og momentkontrol, især i krævende applikationer.

- Kvalitet og pålidelighed: Produkter er kendt for deres robuste byggekvalitet og lange levetid.

- Bevægelseskontrol ekspertise: Dyb erfaring inden for bevægelseskontrol, som udmønter sig i overlegen køreydelse til præcise applikationer.

- Bred industrirækkevidde: Anvendes på tværs af forskellige industrier, herunder materialehåndtering, værktøjsmaskiner og generelle industrielle applikationer.

- Bemærkelsesværdige produktlinjer: A1000, P1000, V1000, J1000 serien.

Disse producenter fortsætter med at skubbe grænserne for VFD-teknologi og tilbyde stadig mere intelligente, effektive og forbundne løsninger, der opfylder de skiftende krav fra moderne industri.

11. Fremtidige tendenser inden for VFD-teknologi

Landskabet inden for industriel automation og energistyring udvikler sig løbende, og Variable Frequency Drive-teknologien er på forkant med denne transformation. Drevet af krav om større effektivitet, intelligens og tilslutningsmuligheder bliver VFD'er mere sofistikerede, integrerede og forudsigelige. Fremtiden for VFD'er peger mod enheder, der ikke bare er controllere, men aktive deltagere i smarte, bæredygtige og højt optimerede industrielle økosystemer.

11.1 Smart VFD'er og IoT-integration

Konvergensen af VFD-teknologi med Industrial Internet of Things (IIoT) giver hurtigt anledning til "smarte VFD'er". Disse intelligente drev er udstyret med forbedret processorkraft, indbyggede sensorer og avancerede kommunikationsfunktioner, der giver dem mulighed for at deltage aktivt i forbundne miljøer.

- Realtidsdata og analyse: Smart VFD'er vil løbende indsamle et væld af driftsdata - ikke kun motorstrøm og hastighed, men også intern temperatur, vibration, strømkvalitet og endda motorsundhedsindikatorer. Disse data kan overføres trådløst eller via industrielle Ethernet-protokoller (f.eks. Modbus TCP/IP, Ethernet/IP, PROFINET) til cloud-baserede platforme eller lokale edge-enheder til realtidsanalyse.

- Fjernovervågning og kontrol: Operatører og vedligeholdelsespersonale vil i stigende grad være i stand til at overvåge og fjernstyre VFD'er fra ethvert sted, modtage advarsler, justere parametre og diagnosticere problemer uden at skulle være fysisk til stede ved drevet.

- AI og Machine Learning Integration: Fremtidige VFD'er vil udnytte Artificial Intelligence (AI) og Machine Learning (ML) algoritmer. Disse algoritmer kan analysere historiske data og realtidsdata for at:

- Optimer ydeevne: Finjuster løbende VFD-parametre baseret på skiftende belastningsforhold, miljøfaktorer eller energipriser for at opnå maksimal effektivitet.

- Identificer uregelmæssigheder: Opdag subtile afvigelser fra normal drift, der kan indikere forestående fejl.

- Adaptiv kontrol: Lær af tidligere operationer og tilpas kontrolstrategier for forbedret stabilitet og respons.

- Edge Computing: Mere processorkraft vil blive indlejret direkte i VFD (edge computing), hvilket giver mulighed for øjeblikkelig dataanalyse og beslutningstagning på enhedsniveau, hvilket reducerer afhængigheden af cloud-forbindelse til kritiske funktioner.

11.2 Forbedret energieffektivitet

Mens VFD'er allerede er synonyme med energibesparelser, skubber løbende fremskridt grænserne for effektivitet endnu længere.

- Wide Bandgap Semiconductors (SiC, GaN): Indførelsen af siliciumcarbid (SiC) og galliumnitrid (GaN) halvledere er en game-changer. Disse "brede båndgab" materialer tilbyder overlegne elektriske egenskaber sammenlignet med traditionelle siliciumbaserede strømkomponenter. De kan:

- Arbejd ved højere koblingsfrekvenser, hvilket muliggør mindre VFD-design og jævnere motorstrømsbølgeformer.

- Håndter højere temperaturer og spændinger, hvilket forbedrer robustheden.

- Reducer strømtabene i selve VFD'en markant, hvilket fører til højere systemeffektivitet.

- Avancerede motorstyringsalgoritmer: Fortsat udvikling af mere sofistikerede vektorkontrol- og DTC-algoritmer vil give VFD'er mulighed for at opnå endnu højere præcision, bedre drejningsmoment ved lav hastighed og forbedret effektivitet på tværs af bredere driftsområder, især for nye motorteknologier som SynRM.

- Integrerede strømkvalitetsløsninger: Fremtidige VFD'er vil i stigende grad integrere aktiv frontend-teknologi (AFE) eller avanceret harmonisk filtrering direkte i deres design, hvilket giver ultra-lav harmonisk forvrængning og ofte regenererende bremseevne, hvilket yderligere forbedrer den samlede energieffektivitet og strømkvalitet.

- Optimering på systemniveau: Ud over individuel VFD-effektivitet vil der være et større fokus på at optimere hele motordrevne systemer, inklusive motoren, VFD og mekanisk belastning, gennem intelligente kontrolstrategier og datadrevet indsigt.

11.3 Forudsigelig vedligeholdelse

Integrationen af IoT- og AI-kapaciteter placerer VFD'er som kritiske muliggører forudsigende vedligeholdelse strategier. Dette skifter vedligeholdelse fra en reaktiv (fix-det-når-det-brud) eller tidsbaseret (planlagt uanset tilstand) tilgang til en tilstandsbaseret tilgang, der forudser fejl, før de opstår.

- Kontinuerlig tilstandsovervågning: Smart VFD'er vil konstant overvåge nøgleparametre for både drevet og den tilsluttede motor (strøm, spænding, temperatur, vibration, effektfaktor osv.).

- Anomali detektion: AI/ML-algoritmer vil analysere disse datastrømme for at opdage subtile anomalier eller afvigelser fra normale driftsmønstre, der indikerer potentielle problemer. For eksempel kan en lille stigning i motorstrømmen ved en given hastighed eller en subtil ændring i VFD-kølepladetemperaturen signalere et nedbrydende leje eller tilstoppet filter.

- Proaktive advarsler og anbefalinger: Når en uregelmæssighed opdages, kan VFD generere en advarsel, der underretter vedligeholdelsespersonalet. Mere avancerede systemer vil endda give anbefalinger til fejlfindingstrin eller udskiftning af dele, baseret på historiske data og fejlmønstre.

- Optimerede vedligeholdelsesplaner: Ved at vide præcist hvornår vedligeholdelse er nødvendig, kan faciliteter optimere deres vedligeholdelsesplaner, reducere unødvendige indgreb, minimere nedetid, forlænge udstyrets levetid og sænke de samlede vedligeholdelsesomkostninger.

I bund og grund udvikler VFD'er sig fra isolerede komponenter til indbyrdes forbundne, intelligente noder inden for det bredere digitale industrielle økosystem. Denne udvikling lover ikke kun større energibesparelser og procesoptimering, men også en mere modstandsdygtig, lydhør og selvstændig fremstillingsfremtid.

Konklusion

Variable Frequency Drive (VFD) har udviklet sig fra en specialiseret motorstyringsanordning til en uundværlig hjørnesten i moderne industrielle og kommercielle operationer. Dens grundlæggende evne til præcist at regulere hastigheden og drejningsmomentet for AC-motorer ved at variere frekvens og spænding har låst op for en kaskade af fordele, der driver effektivitet, produktivitet og bæredygtighed på tværs af utallige sektorer.

12.1 Oversigt over VFD-fordele

Som vi har undersøgt gennem denne artikel, er fordelene ved at anvende VFD-teknologi mangefacetterede og overbevisende:

- Uovertruffen energieffektivitet og omkostningsbesparelser: Ved at tillade motorer kun at fungere så hurtigt som nødvendigt, reducerer VFD'er energiforbruget dramatisk, især i applikationer med variabelt drejningsmoment som pumper og ventilatorer, hvilket fører til betydelige og ofte hurtige investeringsafkast. Dette oversættes direkte til lavere driftsomkostninger og et reduceret CO2-fodaftryk.

- Præcis motorhastighed og momentkontrol: VFD'er giver granulær kontrol over motorens ydeevne, hvilket muliggør finjustering af processer, ensartet produktkvalitet og optimeret gennemløb på tværs af en bred vifte af applikationer.

- Forlænget levetid for motor og udstyr: De bløde start- og stopfunktioner af VFD'er eliminerer mekanisk stød og reducerer elektrisk stress, mindsker slitage på motorer, gearkasser, remme og andet tilsluttet maskineri. Dette fører til færre nedbrud, lavere vedligeholdelsesomkostninger og forlænget udstyrs levetid.

- Reduceret mekanisk stress: Ud over motoren drager hele det drevne system fordel af den jævne acceleration og deceleration, hvilket forhindrer problemer som vandslag i rørsystemer eller rykkende bevægelser i transportbånd.

- Forbedret proceskontrol: Gennem funktioner som integreret PID-kontrol og sømløse kommunikationsprotokoller muliggør VFD'er dynamisk og responsiv procesregulering, opretholdelse af ønskede sætpunkter og forbedring af den samlede systemstabilitet.

- Forbedrede sikkerhedsfunktioner: Moderne VFD'er inkorporerer kritiske sikkerhedsfunktioner som Safe Torque Off (STO) og robuste interne beskyttelser, der bidrager til et sikrere arbejdsmiljø.

12.2 Fremtiden for VFD'er i industrien

VFD's rejse er langt fra slut. Efterhånden som industrier omfavner digital transformation og principperne i Industry 4.0, er Variable Frequency Drives klar til at blive endnu mere intelligente, forbundet og uundværlige. Den løbende integration af IoT-kapaciteter, avancerede AI og maskinlæringsalgoritmer og næste generations halvlederteknologier (som SiC og GaN) vil transformere VFD'er til sofistikerede datahubs og aktive deltagere i smarte fabrikker. Denne udvikling vil føre til:

- Hyperoptimerede operationer: VFD'er, der løbende lærer og tilpasser sig for at optimere energiforbrug, procesparametre og forudsigelige vedligeholdelsesplaner.

- Sømløs integration: Drev, der ubesværet er integreret i bredere automatisering og cloud-baserede systemer, der giver realtidsindsigt og fjernstyring fra hvor som helst.

- Forbedret bæredygtighed: Endnu større energibesparelser, reduceret spild og en mindre miljøpåvirkning, da VFD'er bliver endnu mere effektive og muliggør regenerative muligheder.

Afslutningsvis er Variable Frequency Drive mere end blot et stykke elektrisk udstyr; det er en vital muliggører for moderne industriel effektivitet, kontrol og bæredygtighed. Dens dokumenterede fordele og spændende fremtidige udviklinger sikrer dens fortsatte rolle som en grundlæggende teknologi i udformningen af morgendagens smartere, grønnere og mere produktive industrier.